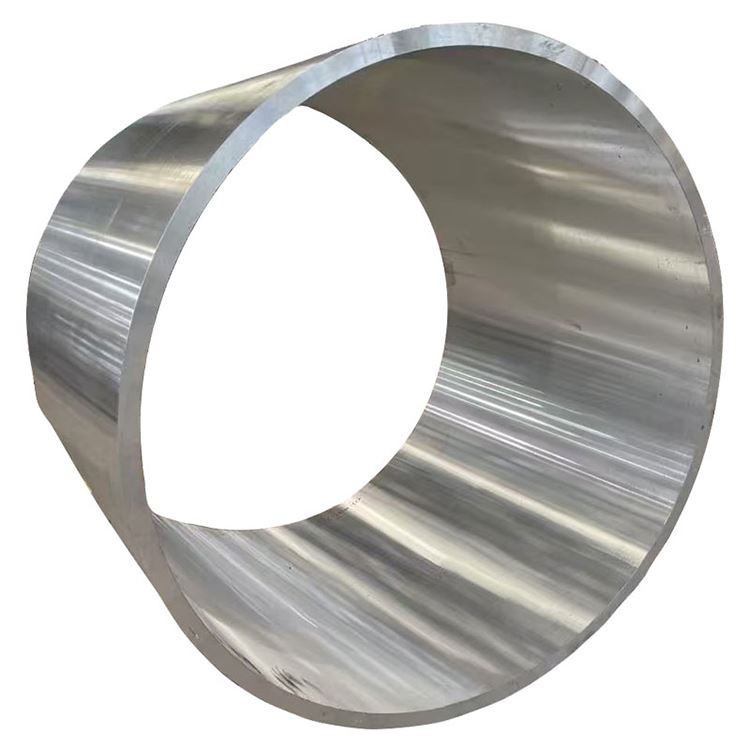

5A06 H112 ANELLO FORGATO ALL'ALUMINO

5A06 H112 L'anello forgiato in alluminio svolge un ruolo importante in più campi a causa della sua alta resistenza, buona resistenza alla corrosione, eccellenti prestazioni di saldatura e facilità di elaborazione .

1. composizione materiale e processo di produzione

5A06 H112 L'anello forgiato in alluminio è una lega in alluminio-magnesio non trattabile ad alta resistenza, non trattabile (serie AL-MG), particolarmente rinomata per la sua eccellente resistenza alla corrosione (specialmente per l'acqua di mare), una buona saldabilità, la forza moderata o il calore o il calore o il calore. thus retaining its forged microstructure and some residual stress. Through a precise forging process, its internal microstructure is optimized, with grain flow aligned along the ring's geometry, making it an ideal choice for applications demanding extreme corrosion resistance, weldability, and cryogenic toughness, such as shipbuilding, offshore engineering, nuclear industry, cryogenic equipment, and pressure vessels:

Elementi di lega primaria:

Magnesio (mg): 5.8-6.8% (elemento di rafforzamento primario, fornisce alta resistenza e buona saldabilità)

Manganese (Mn): 0.5-0.8% (migliora ulteriormente la forza e perfeziona il grano)

Chromium (Cr): 0.10-0.20% (inibisce la ricristallizzazione, migliora la resistenza alla corrosione dello stress)

Titanio (ti): 0.02-0.10% (raffinatezza del grano)

Materiale di base:

Alluminio (AL): equilibrio

Impurità controllate:

Iron (Fe): meno o uguale allo 0,25% Max

Silicio (SI): meno o uguale allo 0,40% max

Rame (Cu): meno o uguale allo 0,10% max

Zinco (zn): meno o uguale allo 0,20% max

Beryllio (be): 0.0001-0.005% (inibisce l'ossidazione)

Altri elementi: meno o uguale allo 0,05% ciascuno, inferiore o uguale allo 0,15% in totale

Processo di forgiatura premium:

Preparazione di fusione:

Alluminio primario di alta purezza

Controllo preciso degli elementi di lega con tolleranza ± 0,05%

Trattamenti avanzati di filtrazione e degassamento (e . g ., snif o degassing rotante) Assicurarsi di fusione pulizia

Refinità del grano (in genere con al-ti-b leghe master)

Casting semi-continuo per il Chill (DC) per produrre lingotti di alta qualità

Omogeneizzazione:

450-480 grado per 8-16 ore

Controllo della temperatura uniforme: ± 5 gradi

Garantisce la distribuzione uniforme di elementi in lega ed elimina la microsegregazione

Preparazione delle billette:

Condizionamento della superficie lingotto (scalping o fresatura)

Ispezione ultrasonica per garantire impeccabilità interno

Preriscaldamento: 380-420 grado, con un preciso controllo dell'uniformità della temperatura

Sequenza forgiata (forgiatura dell'anello):

Sconvolgente: forgiare il lingotto in un disco o anello di preforma a 380-420

Piercing/Punteggio: Creazione di un foro centrale usando matrici intermedie o mandrini, formando gradualmente la forma dell'anello

Rolling dell'anello: utilizzando una macchino per l'anello per espandere assialmente e radialmente la preforma dell'anello, perfezionando ulteriormente la struttura del grano e controllando le dimensioni

Finitura della forgiatura da morire: modellatura finale nelle datte per garantire la precisione geometrica e la finitura superficiale

Temperatura di forgiatura: 350-400 grado

Pressione forgiata: migliaia di tonnellate, a seconda delle dimensioni e della complessità dell'anello

Rapporto minimo di riduzione: da 3: 1 a 5: 1, garantendo una struttura interna densa, uniforme, eliminazione della struttura del cast e formazione del flusso di grano ottimizzato

Ricottura (opzionale):

Se sono necessari ulteriori elaborazioni o regolazioni microstrutturali, è possibile eseguire ricottura dopo aver forgiato per ottenere il temperamento O .

H112 Formazione del temperamento:

Dopo la forgiatura, il materiale subisce solo una elaborazione meccanica minore (se necessario), come appiattimento o raddrizzamento, senza ulteriore trattamento termico o lavoro a freddo, mantenendo la sua condizione forte .

Tutte le fasi di produzione sono soggette a rigoroso controllo di qualità, test non distruttivi e gestione della tracciabilità .

2. Proprietà meccaniche di 5A06 H112 FORGED RING

|

Proprietà |

H112 |

Metodo di prova |

|

Ultimata resistenza alla trazione |

300-340 MPA |

ASTM E8 |

|

Resistenza alla snervamento (0,2%) |

150-180 MPA |

ASTM E8 |

|

Allungamento (2 pollici) |

16-22% |

ASTM E8 |

|

Durezza (Brinell) |

70-85 hb |

ASTM E10 |

|

Resistenza a fatica (cicli 5 × 10⁸) |

120-150 MPA |

ASTM E466 |

|

Forza di taglio |

170-200 MPA |

ASTM B769 |

|

Turnità della frattura (K1C, tipico) |

28-35 mpa√m |

ASTM E399 |

Distribuzione della proprietà:

RADIAL VS . Proprietà tangenziali: gli anelli forgiati mostrano una buona anisotropia, con flusso di grano distribuito tangenzialmente (circonferenzialmente), fornendo una maggiore resistenza tangenziale e resistenza alla fatica .

Effetto di spessore della parete sulle proprietà: la resistenza può aumentare leggermente nelle sezioni della parete più sottili .

Variazione da nucleo a superficie: meno di 5 hb .

Stress residuo: il temperamento H112 mantiene lo stress residuo dalla forgiatura; Se la sensibilità allo stress residuo è una preoccupazione, l'elaborazione successiva può richiedere un sollievo da stress .

Prestazioni a fatica: il flusso di grano ottimizzato formato dal processo di forgiatura aiuta a migliorare la vita a fatica del materiale .

Prestazioni criogeniche: forza e resistenza migliorano persino in ambienti estremamente a bassa temperatura, senza una transizione fragile, rendendolo un eccellente materiale strutturale criogenico .

3. caratteristiche microstrutturali

Caratteristiche microstrutturali chiave:

Struttura del grano:

Struttura mista fine e uniforme di grani ricristallizzati e grani non ricristallizzati allungati allineati tangenzialmente

Flusso di grano altamente abbinato alla geometria dell'anello, uniformemente distribuito tangenzialmente, massimizzando le prestazioni del materiale

Dispersoidi fini formati da manganese (MN), cromo (CR) e titanio (TI) inibiscono efficacemente la crescita e la ricristallizzazione del grano

Dimensione del grano ASTM 6-9 (45-16 μm)

Distribuzione precipitata:

-Mg₅al₈ fase: fine e uniformemente dispersa, fungendo da fase di rafforzamento primario

Composti intermetallici Mg-al: distribuzione ai confini del grano controllati efficacemente per evitare la sensibilità alla corrosione dello stress

Piccole quantità di composti intermetallici primari come alfemn sono effettivamente scomposti e dispersi

Sviluppo della trama:

Il processo di forgiatura crea una trama specifica benefica per le proprietà tangenziali

Caratteristiche speciali:

Alta pulizia metallurgica, minimizzando i difetti di inclusione non metallici

La precipitazione continua controllata della beta-fase ai confini del grano migliora la resistenza alla corrosione dello stress

4. Specifiche dimensionali e tolleranze

|

Parametro |

Gamma standard |

Tolleranza di precisione |

Tolleranza commerciale |

Metodo di prova |

|

Diametro esterno |

100-2000 mm |

± 0,8 mm fino a 500 mm |

± 1,5 mm fino a 500 mm |

Micrometro/cm |

|

± 0,2% sopra 500 mm |

± 0,4% sopra 500 mm |

|||

|

Diametro interno |

80-1900 mm |

± 0,8 mm fino a 500 mm |

± 1,5 mm fino a 500 mm |

Micrometro/cm |

|

± 0,2% sopra 500 mm |

± 0,4% sopra 500 mm |

|||

|

Spessore del muro |

10-400 mm |

± 0,5 mm |

± 1,0 mm |

Micrometro/cm |

|

Altezza |

{} mm |

± 0,5 mm |

± 1,0 mm |

Micrometro/cm |

|

Planarità |

N/A |

Diametro 0,2 mm/100 mm |

0,4 mm/100 mm di diametro |

Ga indice di planarità/CMM |

|

Concentricità |

N/A |

0,2 mm |

0,4 mm |

Calibro concentricità/cm |

|

Rugosità superficiale |

N/A |

6,3 μm RA MAX |

12,5 μm RA Max |

Profilometro |

Forme disponibili standard:

Anelli forgiati: diametro esterno da 100 mm a 2000 mm, spessore della parete da 10 mm a 400 mm

Dimensioni e geometrie personalizzate disponibili in base a disegni e requisiti dei clienti

Varie condizioni di elaborazione disponibili, e . g ., forgiato come-IS, machined rough

5. Designazioni di temperamenti e opzioni di indurimento del lavoro

|

Codice temperamento |

Descrizione del processo |

Applicazioni ottimali |

Caratteristiche chiave |

|

O |

Completamente ricotto, ammorbidito |

Applicazioni che richiedono la massima formabilità o successiva elaborazione profonda |

Massima duttilità, minima resistenza |

|

H111 |

Filratura moderatamente indurita dopo la ricottura piena |

Strutture generali, eccellenti proprietà post-saldate |

Buon equilibrio tra forza e duttilità |

|

H112 |

Appiattito solo dopo la forgiatura |

Adatto a ulteriori elaborazioni prima della lavorazione, con sollecitazioni residue dalla forgiatura |

Condizioni in formato, resistenza moderata, eccellente resistenza alla corrosione |

|

H321 |

Temperamento H32 stabilizzato |

Requisiti di resistenza alla corrosione ad alta resistenza e rigorosi |

Eccellente resistenza SCC, maggiore resistenza |

Guida alla selezione dei temperamenti:

H112: quando si utilizza la microstruttura e le proprietà in formato e è richiesta un'ulteriore elaborazione .

O: quando sono necessarie operazioni di formazione a freddo complesse o massima duttilità per l'anello .

H111: quando è necessaria una resistenza più alta di H112, pur mantenendo una buona duttilità e saldabilità .

H321: quando sono presenti requisiti estremamente elevati per la resistenza alla corrosione (in particolare il cracking della corrosione da stress), insieme a richieste di resistenza più elevate .

Come lega della serie AL-MG, 5A06 non è rafforzata dal trattamento termico; Diversi temperatori H sono principalmente raggiunti attraverso il lavoro a freddo . che la forgiatura se stessa è una forma di deformazione plastica, quindi H112 rappresenta la condizione in formato .

6. caratteristiche di lavorazione e fabbricazione

|

Operazione |

Materiale dell'utensile |

Parametri consigliati |

Commenti |

|

Rotazione |

Carburo, PCD |

Vc =150-400 m/min, f =0.1-0.4 mm/rev |

Facile da ottenere una buona finitura superficiale, usura di utensili moderati |

|

Perforazione |

Carburo, rivestito di stagno |

Vc =60-150 m/min, f =0.15-0.35 mm/rev |

Esercitazioni attraverso i coo-coo-coorsi, buono per buchi profondi |

|

Fresatura |

Carburo, HSS |

Vc =200-600 m/min, fz =0.1-0.25 mm |

Strumenti ad angolo rastrello ad alto positivo, grande profondità di taglio, alimentazione alta |

|

Toccando |

HSS-E-PM, TICN rivestito |

Vc =15-30 m/min |

Corretta lubrificazione per una buona qualità del filo |

|

Alesatura |

Carburo, HSS |

Vc =50-100 m/min, f =0.2-0.5 mm/rev |

Tolleranza H7/H8 Ottienibile |

|

Sega |

Lama a punta in carburo |

Vc =800-2000 m/min |

COLLO EFFICIALE per barre di grande diametro |

Guida di fabbricazione:

Rating di macchinabilità: 70% (1100 alluminio=100%), buona macchinabilità, inferiore a 2xxx e 7xxx

Formazione di chip: i trucioli gommosi, tendono a avvolgere gli strumenti, richiedono buoni pattini

Refrediazione: fluido di taglio solubile in acqua (8-12% concentrazione), raffreddamento ad alta portata

Abbigliamento per utensili: ispezione utensile moderata e regolare necessaria

Saldabilità: eccellente con saldatura TIG e MIG, una delle migliori leghe di alluminio saldabile

Lavoro a freddo: buona formabilità in o temperamento, moderato nel temperamento H112

Hot Working: consigliato intervallo di temperatura 300-400 grado

Cracking della corrosione da stress: temperamento H112 ha un'eccellente resistenza allo stress corrosione cracking

Proprietà criogeniche: conserva o migliora la forza e la tenacità a temperature estremamente basse

7. Sistemi di resistenza e protezione della corrosione

|

Tipo di ambiente |

Valutazione della resistenza |

Metodo di protezione |

Prestazioni previste |

|

Atmosfera industriale |

Eccellente |

Superficie pulita |

20+ anni |

|

Atmosfera marina |

Eccellente |

Superficie pulita |

15-20+ anni |

|

Immersione in acqua di mare |

Molto bene |

Protezione o pittura catodica |

10-15+ anni con manutenzione |

|

Alta umidità |

Eccellente |

Superficie pulita |

20+ anni |

|

Corrosione da stress |

Eccellente (temperamento H112) |

Non è necessaria alcuna protezione aggiuntiva |

Suscettibilità estremamente bassa |

|

Esfoliazione |

Eccellente |

Protezione standard |

Suscettibilità estremamente bassa |

|

Corrosione galvanica |

Bene |

Adeguato isolamento |

Design attento con metalli diversi |

Opzioni di protezione della superficie:

Anodizzante:

Tipo II (solforico): 10-25 μm di spessore, fornisce ulteriore protezione ed estetica

Tipo III (hard): 25-75 μm di spessore, aumenta la resistenza all'usura e la durezza

Dyeing and Sealing: migliora l'estetica e la resistenza alla corrosione

Rivestimenti di conversione:

Coating di conversione cromato (mil-dtl -5541): base eccellente per vernici o adesivi

Alternative senza cromo: conformi all'ambiente

Sistemi di pittura:

Primer epossidico + topcoat in poliuretano: fornisce un'eccellente protezione a lungo termine, in particolare per le applicazioni marine

8. Proprietà fisiche per la progettazione ingegneristica

|

Proprietà |

Valore |

Considerazione del design |

|

Densità |

2,66 g/cm³ |

Design leggero, centro di gravità |

|

Gamma di fusione |

575-635 grado |

Parametri di saldatura e fusione |

|

Conducibilità termica |

121 W/m·K |

Gestione termica, progettazione del trasferimento di calore |

|

Conducibilità elettrica |

34% IACS |

Conducibilità elettrica in applicazioni elettriche |

|

Calore specifico |

897 J/kg · k |

Calcoli di massa termica e capacità termica |

|

Espansione termica (CTE) |

24.0 ×10⁻⁶/K |

Cambiamenti dimensionali dovuti a variazioni di temperatura |

|

Il modulo di Young |

70,3 GPA |

Calcoli di deflessione e rigidità |

|

Il rapporto di Poisson |

0.33 |

Parametro di analisi strutturale |

|

Capacità di smorzamento |

Moderare |

Vibrazione e controllo del rumore |

Considerazioni di progettazione:

Intervallo di temperatura operativa: -200 grado in +80 grado (uso a lungo termine al di sopra di questa temperatura può portare a una sensibilizzazione, influendo sulla resistenza SCC)

Prestazioni criogeniche: mantiene o migliora la forza e la tenacità a temperature estremamente basse, ideali per materiali strutturali criogenici

Proprietà magnetiche: non magnetica

Riciclabilità: 100% riciclabile con un alto valore di rottami

Formabilità: buona in o temperamento, moderato nel temperamento H112

Stabilità dimensionale: stabilità dimensionale di buona forgiatura e sollievo dallo stress

Rapporto di forza-peso: vantaggioso nelle applicazioni che richiedono una resistenza ad alta resistenza e corrosione

9. Assicurazione e test di qualità

Procedure di test standard:

Composizione chimica:

Spettroscopia di emissione ottica

Analisi della fluorescenza a raggi X.

Verifica di tutti i principali elementi e contenuti di impurità

Test meccanici:

Testi di trazione (radiale, tangenziale, assiale)

Test di durezza (Brinell, più posizioni)

Test di impatto (charpy v-netch, in particolare per applicazioni criogeniche)

Test di affaticamento (come richiesto)

Test non distruttivi:

Ispezione ad ultrasuoni (100% volumetrica, per ASTM B594/E2375 o AMS 2630)

Test della corrente elevatore (difetti di superficie e quasi superficie)

Ispezione penetrante (difetti di superficie)

Test radiografici (difetti macroscopici interni)

Analisi microstrutturale:

Determinazione della dimensione del grano

Valutazione dei composti precipitati e intermetallici

Verifica del modello di flusso di grano

Test di sensibilità alla corrosione da stress

Ispezione dimensionale:

Verifica CMM (macchina di misurazione delle coordinate)

Diametro esterno, diametro interno, spessore della parete, altezza, planarità, concentricità, ecc. .

Certificazioni standard:

Rapporto sul test materiale (en 10204 3.1 o 3.2)

Certificazione di analisi chimica

Certificazione delle proprietà meccaniche

Trattamento termico/certificazione della forgiatura

Certificazione di test non distruttiva

Conformance a ASTM B247 (Faldings), GB/T 3880 (Standard cinese), en Aw -5083/5a06, ecc. .

10. Considerazioni su applicazioni e design

Applicazioni primarie:

Industria marina:

Costruzione di costruzione navale e yacht (strutture dello scafo, attrezzatura per ponti, tubazioni in acqua di mare)

Piattaforma di perforazione offshore Componenti strutturali

Attrezzatura di desalinizzazione

Componenti sottomarini

Ingegneria criogenica:

Serbatoi di stoccaggio del gas naturale liquefatto (GNL)

Componenti di attrezzatura criogenica

Navi da pressione:

Flange e anelli da recipiente medio-alta

Componenti dell'attrezzatura a pressione

Industria nucleare:

Componenti del sistema di raffreddamento del reattore nucleare

Strutture di schermatura delle radiazioni

Transito ferroviario:

Componenti strutturali del corpo in treno ad alta velocità

Vantaggi del design:

Eccellente resistenza alla corrosione, specialmente negli ambienti marini e industriali, con una resistenza molto elevata alla corrosione dell'acqua di mare

Saldabilità superiore, con elevata resistenza alla saldatura e buona duttilità

Eccezionale tenacità criogenica, con proprietà migliorate a temperature estremamente basse

Resistenza moderata e buona duttilità, adatti a componenti strutturali

Il processo di forgiatura ottimizza il flusso di grano e la qualità interna

Eccellente resistenza alla corrosione della corrosione dello stress e alla corrosione di esfoliazione

Leggero, contribuendo al risparmio energetico e alla riduzione delle emissioni

Non magnetico

Limitazioni di progettazione:

Non può essere rafforzato dal trattamento termico; Il limite di resistenza è inferiore a leghe ad alta resistenza serie 2xxx e 7xxx

L'uso a lungo termine superiore a 65 gradi può portare alla sensibilizzazione (a causa della precipitazione della fase mg₂al₃), l'aumento della suscettibilità alla corrosione da stress . la temperatura operativa deve essere controllata o il temperamento H321 scelto .}

Il livello di resistenza è inferiore ai tempi H116/H321 di 5083, ma può funzionare meglio in ambienti corrosivi specifici .

Costo relativamente più elevato .

Considerazioni economiche:

Materiale ad alte prestazioni, costi iniziali più elevati ma durata di vita e bassi costi di manutenzione

Eccellente resistenza alla corrosione riduce le esigenze di protezione a lungo termine

Una buona saldabilità riduce il costo della fabbricazione di strutture complesse

Le proprietà leggere aiutano a ridurre i costi del carburante per il trasporto

Aspetti di sostenibilità:

100% riciclabile con elevata efficienza di utilizzo delle risorse

I processi di produzione di alluminio stanno diventando sempre più rispettosi dell'ambiente, con un consumo di energia ridotto

La durata di lunga durata riduce la generazione di rifiuti

Guida alla selezione dei materiali:

Scegli 5A06 H112 Anelli forgiati quando sono necessarie elevate resistenza alla corrosione (specialmente per l'acqua di mare), eccellente saldabilità e proprietà criogeniche e il limite superiore della resistenza non è così critico come per 7075/7050.

Per le strutture che servono a lungo termine a temperature superiori a 65 gradi, il temperamento H321 dovrebbe essere selezionato o altre leghe considerate .

Adatto a applicazioni critiche nelle industrie marine, criogeniche e nucleari come componenti strutturali e portanti a pressione .

Etichetta sexy: 5A06 H112 ANELLO FORGATO ALLUMINIO, Cina 5A06 H112 ALUMINUM ANELLO PRODUTTORI, FORNITORI, FORNITORIO, 7075 anello di forgiatura in lega di alluminio, 7075 anello di forgiatura in alluminio, 7075 T6 FORGAGGI ALLUMINIO, 7075 T6 ANELLO DI FORGE DI ALLUMINIO, Anello di forgiatura in alluminio, anello di alluminio

Invia la tua richiesta