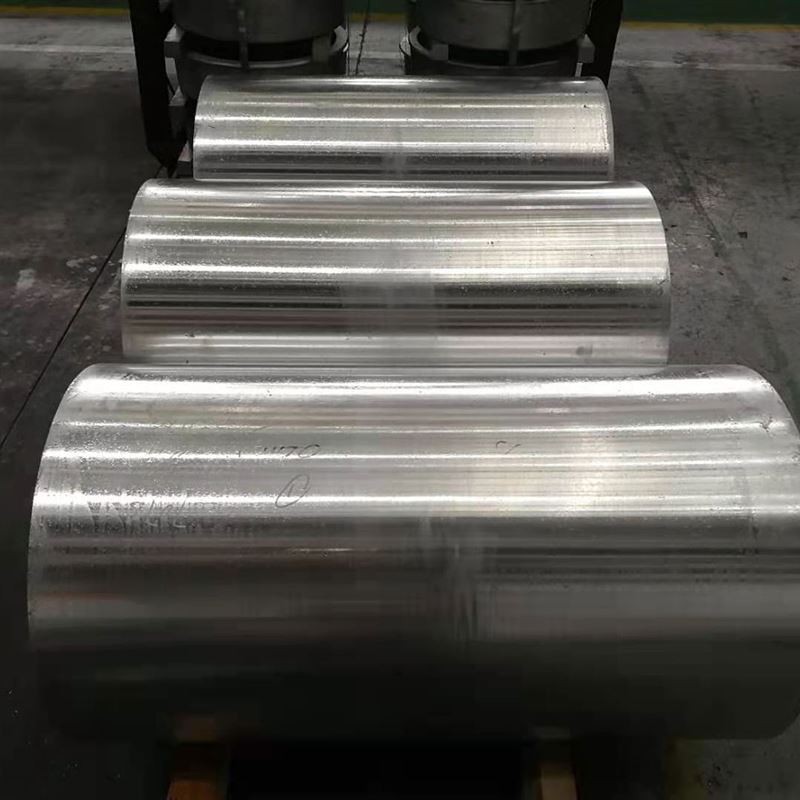

7050 barra rotonda di forgiatura in alluminio

Le barre rotonde di alluminio forgiate di alta resistenza 7050 svolgono un ruolo importante in vari settori come aerospaziale, militare, produzione automobilistica e produzione meccanica a causa delle loro eccellenti prestazioni di elaborazione e ampie aree di applicazione .

1. composizione materiale e processo di produzione

7050 La barra rotonda in alluminio forgiato è una lega di alluminio-zinco-magnesio trattabile al calore, intrecciata in modo specifico per fornire una resistenza, resistenza alla fatica, resistenza alla fatica e grazia di gradi di grazia, in modo ottimizzato, con la resistenza al cracking di grazia, con la grazia, con la grazia di SCC, con il cracking di grazia, con la resistenza al cracking di grazia, con la resistenza al cracking di grazia, con la resistenza al cracking di grazia (SCC). Contorni, rendendolo una scelta ideale per applicazioni industriali aerospaziali, militari ed estremamente ad alte prestazioni:

Elementi di lega primaria:

Zinco (zn): 5.9-6.9% (elemento di rafforzamento primario)

Magnesio (mg): 2.0-2.6% (funziona con lo zinco per formare fasi di rafforzamento)

Copper (Cu): 2.0-2.6% (migliora la resistenza alla corrosione di forza e stress)

Zirconio (zr): 0.08-0.15% (raffinatore di grano, inibisce la ricristallizzazione)

Materiale di base:

Alluminio (AL): equilibrio

Impurità controllate:

Iron (Fe): meno o uguale allo 0,15% max

Silicio (SI): meno o uguale allo 0,12% max

Manganese (MN): meno o uguale allo 0,10% max

Titanio (TI): meno o uguale allo 0,06% max

Chromium (CR): meno o uguale allo 0,04% max

Altri elementi: meno o uguale allo 0,05% ciascuno, inferiore o uguale allo 0,15% in totale

Processo di forgiatura premium:

Preparazione di fusione:

Alluminio primario di alta purezza (minimo 99,9%)

Controllo preciso degli elementi di lega con tolleranza ± 0,03%

Sistemi di filtrazione a più stadi (filtri in schiuma in ceramica, filtri per letto profondo) per pulizia ultra-alta

Degassing del vuoto o degassante SNIF avanzato (idrogeno <0,08 ml/100g)

Controllo di raffinamento e ricristallizzazione del grano mediante AL-ZR Master Leghe

Tecnologia di fusione avanzata di Chill-Chill (DC) per lingotti senza difetti e di grandi dimensioni

Omogeneizzazione:

Omogeneizzazione multi-stage a 460-480 grado per 24-48 ore

Controllo della temperatura rigoroso: ± 3 gradi

Tassi di raffreddamento lenti per garantire una distribuzione uniforme di elementi legati ed eliminare la macro-segregazione

Preparazione delle billette:

Condizionamento superficiale (scalping o fresatura)

Ispezione ultrasonica al 100% (conforme a AMS 2630 Classe A1 o ASTM E2375 Livello 2)

Preriscaldamento: 380-420 grado, con un preciso controllo dell'uniformità della temperatura

Sequenza forgiata:

Forging a più fasi, inclusi forgiatura aperta, a dieta chiusa o radiale

Temperatura di deformazione: 350-400 grado (controllato con precisione sotto la temperatura di ricristallizzazione)

Capacità di pressione idraulica: 5, 000-50, 000 tonnellate (a seconda della dimensione della barra e della complessità)

Progettazione e controllo assistiti dal computer per ottimizzare il flusso di grano e le velocità di deformazione

Rapporto di riduzione minimo: da 4: 1 a 6: 1, garantendo una struttura interna densa e uniforme della struttura del cast

Soluzione Trattamento termico:

475-485 grado per 2-4 ore (diametro dipendente)

Uniformità della temperatura: ± 3 gradi

Trasferimento rapido al mezzo di spegnimento (<5 seconds)

Spegnimento:

Quench dell'acqua calda (60-80 grado) o polimero

Tasso di raffreddamento controllato per ottimizzare la resistenza alla corrosione

Sollievo da stress (per Tempers T7451/T74511):

Stretching controllato (1-3% Deformazione plastica) per ridurre lo stress residuo

Invecchiamento artificiale a due stadi (per Tempers T7451/T74511):

Primo stadio: 120 gradi per 6-10 ore (formazione di zone GP)

Secondo stadio: 160 gradi per 8-16 ore (formazione di fasi η 'e η, migliorando la resistenza SCC)

Tutte le fasi di produzione sono soggette a rigoroso controllo di qualità, test non distruttivi e gestione della tracciabilità .

2. Proprietà meccaniche di 7050 barra rotonda forgiata

|

Proprietà |

T7451 |

T74511 |

T7651 |

T76511 |

Metodo di prova |

|

Ultimata resistenza alla trazione |

500-550 MPA |

500-550 MPA |

520-570 MPA |

520-570 MPA |

ASTM E8 |

|

Resistenza alla snervamento (0,2%) |

450-500 MPA |

450-500 MPA |

470-520 MPA |

470-520 MPA |

ASTM E8 |

|

Allungamento (2 pollici) |

8-12% |

8-12% |

7-10% |

7-10% |

ASTM E8 |

|

Durezza (Brinell) |

150-165 hb |

150-165 hb |

160-175 hb |

160-175 hb |

ASTM E10 |

|

Resistenza a fatica (cicli 5 × 10⁷) |

170-200 MPA |

170-200 MPA |

180-210 MPA |

180-210 MPA |

ASTM E466 |

|

Forza di taglio |

280-320 MPA |

280-320 MPA |

300-340 MPA |

300-340 MPA |

ASTM B769 |

|

Turnità della frattura (K1C, tipico) |

30-40 mpa√m |

30-40 mpa√m |

25-35 mpa√m |

25-35 mpa√m |

ASTM E399 |

Distribuzione della proprietà:

Assial vs . Proprietà radiali:<5% variation in strength properties (forging provides excellent anisotropy)

Variazione della proprietà interna attraverso barre di grande diametro: in genere meno del 5%

Variazione da nucleo a superficie:<5 HB

Equilibrio di resistenza di resistenza: 7050 lega offre una resistenza alla frattura superiore rispetto a 7075- T6 mantenendo ad alta resistenza

Resistenza alla corrosione dello stress Resistenza al cracking: i tempi T7451/T74511 forniscono una resistenza SCC molto elevata, superiore ai tempi T6

3. caratteristiche microstrutturali

Caratteristiche microstrutturali chiave:

Struttura del grano:

Struttura mista fine e uniforme di grani ricristallizzati e allungati

Flusso di grano allineato con la forma di forgiatura, orientato lungo la direzione dello stress, fornendo eccellenti proprietà meccaniche

Al₃zr Dispersoidi formati dallo zirconio inibiscono efficacemente la crescita e la ricristallizzazione del grano

Dimensione del grano ASTM 6-9 (45-16 μm)

Distribuzione precipitata:

η '(mgzn₂) e η (mgzn₂): formata tramite invecchiamento a due stadi, fornendo un rafforzamento primario

Il contenuto di Cu e Mg in soluzione solida è fondamentale per la resistenza SCC

Quantità estremamente bassa e dimensioni controllate di composti intermetallici primari come Al₂cumg, alzncu, al₂cu

Sviluppo della trama:

Il processo di forgiatura controllato crea una trama specifica, ottimizzazione della forza, resistenza e resistenza SCC

Caratteristiche speciali:

Dimensione e distribuzione dei precipitati al contorno del grano (zone GP e η ') controllati con precisione per massimizzare la resistenza SCC

Zone ottimizzate impoverite di zinco ai confini del grano, riducendo i percorsi di corrosione anodica

Alta pulizia metallurgica, minimizzando i difetti di inclusione

4. Specifiche dimensionali e tolleranze

|

Parametro |

Gamma standard |

Tolleranza di precisione |

Tolleranza commerciale |

Metodo di prova |

|

Diametro |

100-700 mm |

± 0,4 mm fino a 200 mm |

± 0,8 mm fino a 200 mm |

Micrometro/pinza |

|

± 0,2% sopra i 200 mm |

± 0,4% sopra i 200 mm |

|||

|

Ovalità |

N/A |

40% della tolleranza al diametro |

60% della tolleranza al diametro |

Micrometro/pinza |

|

Lunghezza |

1000-6000 mm |

± 3 mm |

± 6 mm |

Metro a nastro |

|

Rette |

N/A |

0,4 mm/m |

0,8 mm/m |

StraightEdge/Laser |

|

Rugosità superficiale |

N/A |

1,6 μm RA MAX |

3,2 μm RA MAX |

Profilometro |

|

Taglia la quarsenesia di fine |

N/A |

0,3 gradi max |

0,6 gradi max |

Goniometro |

Forme disponibili standard:

Barra rotonda forgiata: diametri da 100 mm a 700 mm

Servizio Cut-to-lungometraggio personalizzato disponibile

Tolleranze speciali e finiture superficiali (e . g ., peled, a terra, precisione girata) disponibile su richiesta

Disponibile in vari tempi di trattamento termico, come T7451, T74511, T7651, T76511

5. Designazioni di temperamenti e opzioni di trattamento termico

|

Codice temperamento |

Descrizione del processo |

Applicazioni ottimali |

Caratteristiche chiave |

|

T7451 |

Soluzione trattata + allungata per sollievo dallo stress + invecchiamento artificiale a due stadi |

Eccellente stress corrosione Resistenza al cracking con alta resistenza |

Resistenza SCC alta, superiore, stabilità dimensionale |

|

T74511 |

T 7451 + raddrizzato |

Adatto per sezioni irregolari, bassa stress residuo |

Simile a T7451, ma per forme complesse |

|

T7651 |

Soluzione trattata + allungata per sollievo dallo stress + invecchiamento artificiale a due stadi |

Eccellente resistenza alla corrosione di esfoliazione con alta resistenza |

Resistenza alla corrosione ad alta resistenza e di esfoliazione superiore |

|

T76511 |

T 7651 + raddrizzato |

Adatto per sezioni irregolari, bassa stress residuo |

Simile a T7651, ma per forme complesse |

Guida alla selezione dei temperamenti:

T7451/T74511: Scelta primaria quando il design richiede un equilibrio di resistenza alla corrosione di corrosione (SCC) ad alta resistenza ed eccezionale

T7651/T76511: utilizzato quando il design richiede una resistenza leggermente più alta e una resistenza specifica alla corrosione di esfoliazione

Il processo di forgiatura fornisce proprietà più uniformi in tutte le direzioni e lo stress residuo inferiore, rendendolo più adatto per i componenti strutturali critici

6. caratteristiche di lavorazione e fabbricazione

|

Operazione |

Materiale dell'utensile |

Parametri consigliati |

Commenti |

|

Rotazione |

Carbide, PCD |

Vc =150-450 m/min, f =0.1-0.4 mm/rev |

Macchinatura ad alta velocità per un'eccellente finitura superficiale, attenzione all'evacuazione dei chip |

|

Perforazione |

Carburo, rivestito di stagno |

Vc =60-150 m/min, f =0.1-0.3 mm/rev |

Esercitazioni attraverso i coo-coo-coorsi, buono per buchi profondi |

|

Fresatura |

Carburo, HSS |

Vc =200-700 m/min, fz =0.08-0.2 mm |

Strumenti ad angolo rastrello ad alto positivo, grande profondità di taglio, alimentazione alta |

|

Toccando |

HSS-E-PM, TICN rivestito |

Vc =10-25 m/min |

Corretta lubrificazione per una buona qualità del filo |

|

Alesatura |

Carburo, HSS |

Vc =40-100 m/min, f =0.15-0.4 mm/rev |

Tolleranza H7 Ottenere |

|

Sega |

Lama a punta in carburo |

Vc =600-1500 m/min |

Adatto per il taglio di precisione di barre di grande diametro |

Guida di fabbricazione:

Rating di macchinabilità: 50% (1100 alluminio=100%), più difficile da macchina rispetto a 6061, più facile di 7075

Formazione di chip: tende a formare chips fine, rotto, ma i chip possono accumularsi, che richiedono una buona evacuazione del chip

Refrediazione: fluido di taglio solubile in acqua (10-15% concentrazione), raffreddamento ad alta portata; Possono anche essere utilizzati fluidi di taglio a base di olio

Abbigliamento per utensili: più alto, raccomandare strumenti di carburo PCD o rivestiti

BELDABILITÀ: i metodi di saldatura convenzionali non sono consigliati, limitati a applicazioni speciali (E . G ., saldatura ad agitazione), perdita di resistenza significativa dopo la saldatura

Lavoro a freddo: scarsa formabilità, non adatto per flessione fredda, timbratura, ecc. .

Lavoro a caldo: la forgiatura deve essere eseguita a temperature rigorosamente controllate e velocità di deformazione

Trattamento superficiale: può essere anodizzato (anodizzazione solforica raccomandata), ma può presentare una tinta giallastra a causa del più alto contenuto di rame

Stress corrosione Cracking: T7451/T74511 I tempi offrono una resistenza SCC molto elevata, che è il suo vantaggio principale

7. Sistemi di resistenza e protezione della corrosione

|

Tipo di ambiente |

Valutazione della resistenza |

Metodo di protezione |

Prestazioni previste |

|

Atmosfera industriale |

Bene |

Anodizzante + sigillatura |

10-15 anni |

|

Atmosfera marina |

Bene |

Anodizzante + sigillazione/pittura |

5-10 anni |

|

Immersione in acqua di mare |

Giusto |

Sistema di rivestimento rigoroso o rivestimento |

Dipende dalla qualità e dalla manutenzione del rivestimento |

|

Alta umidità |

Bene |

Anodizzante + sigillatura |

10-15 anni |

|

Corrosione da stress |

Eccellente (Tempers T74/T76) |

Non è necessaria alcuna protezione aggiuntiva |

Suscettibilità estremamente bassa, superiore a 7075- T6 |

|

Esfoliazione |

Eccellente (temperamento T76) |

Non è necessaria alcuna protezione aggiuntiva |

Suscettibilità estremamente bassa |

|

Corrosione galvanica |

Bene |

Adeguato isolamento |

Design attento con metalli diversi |

Opzioni di protezione della superficie:

Anodizzante:

Tipo II (solforico): 10-25 μm di spessore, migliora la resistenza all'usura e alla corrosione, può essere tinto

Tipo III (hard): 25-75 μm di spessore, per applicazioni ad alta usura

Rivestimenti di conversione:

Coating di conversione cromato (mil-dtl -5541): una base eccellente per vernici o adesivi, fornisce protezione da corrosione

Alternative senza cromo: conformi all'ambiente

Sistemi di pittura:

Primer epossidico + topcoat in poliuretano: fornisce un'eccellente protezione a lungo termine, adatto per ambienti aerospaziali

Rivestimento:

In ambienti corrosivi estremi, si può prendere in considerazione il rivestimento con strati in lega di alluminio puro o resistenti alla corrosione

8. Proprietà fisiche per la progettazione ingegneristica

|

Proprietà |

Valore |

Considerazione del design |

|

Densità |

2,80 g/cm³ |

Calcolo del peso e ottimizzazione strutturale |

|

Gamma di fusione |

482-635 grado |

Finestra del trattamento termico e limiti di saldatura |

|

Conducibilità termica |

150 W/m·K |

Gestione termica, progettazione del trasferimento di calore |

|

Conducibilità elettrica |

37-39% IACS |

Conducibilità elettrica in applicazioni elettriche |

|

Calore specifico |

860 j/kg · k |

Calcoli di massa termica e capacità termica |

|

Espansione termica (CTE) |

23.6 ×10⁻⁶/K |

Cambiamenti dimensionali dovuti a variazioni di temperatura |

|

Il modulo di Young |

71.0 GPA |

Calcoli di deflessione e rigidità |

|

Il rapporto di Poisson |

0.33 |

Parametro di analisi strutturale |

|

Capacità di smorzamento |

Medio-basso |

Vibrazione e controllo del rumore |

Considerazioni di progettazione:

Intervallo di temperatura operativa: -60 grado in +100 grado (la resistenza si degrada in modo significativo al di sopra di questo)

Prestazioni criogeniche: un leggero aumento della forza a basse temperature, la resistenza rimane buona

Proprietà magnetiche: non magnetica

Riciclabilità: materiale riciclabile di alto valore

Stabilità dimensionale: eccellente in Tempers T7451/T74511, adatto per la lavorazione di precisione

Rapporto resistenza-peso: tra i più alti per le leghe in alluminio, ideale per i materiali aerospaziali

9. Assicurazione e test di qualità

Procedure di test standard:

Composizione chimica:

Spettroscopia di emissione ottica

Fusione del gas inerte (contenuto di idrogeno)

Verifica di tutti gli elementi legati e contenuto di impurità ultra-bassa

Test meccanici:

Test di trazione (longitudinale, trasversale, corto trasversale)

Test di durezza (Brinell, più posizioni)

Test di resistenza alla frattura (K1C, per ASTM E399)

Testing a fatica (come richiesto, e . g ., fatica rotante del fascio)

Test di cracking della corrosione da stress (SCC, per ASTM G44, G47)

Test non distruttivi:

Ispezione ultrasonica (100% volumetrico, per AMS 2630 Classe A1, AMS-STD -2154 o ASTM E2375 Livello 2)

Test della corrente elevatore (difetti di superficie e quasi superficie)

Ispezione penetrante (difetti di superficie)

Test radiografici (difetti macroscopici interni)

Analisi microstrutturale:

Determinazione della dimensione del grano

Verifica del modello di flusso di grano

Valutazione del precipitato (TEM/SEM)

Valutazione del grado di ricristallizzazione

Ispezione dimensionale:

Verifica CMM (macchina di misurazione delle coordinate)

Diametro, lunghezza, rettilinea, ovalità, ecc. .

Certificazioni standard:

Mill Test Report (en 10204 3.1 o 3.2)

Certificazione di analisi chimica

Certificazione delle proprietà meccaniche

Trattamento termico/certificazione della forgiatura

Certificazione di test non distruttiva

Conformance a AMS 4106 (Faldings), AMS 4107 (bar), ASTM B247 (Faldings) e altri standard aerospaziali

Certificazione del sistema di gestione della qualità AS9100 o ISO 9001

10. Considerazioni su applicazioni e design

Applicazioni primarie:

Strutture aerospaziali:

Cornici di fusoliera, longaroni ad ala, stringhe

Componenti del carrello di atterraggio

Connettori e dispositivi di fissaggio degli aeromobili

Componenti del pilone del motore

Militare e difesa:

Componenti strutturali di aeromobili militari

Strutture missilistiche e missili

Parti critiche con carico per veicoli blindati

Macchinari ad alte prestazioni:

Componenti dell'attrezzatura di test ad alta precisione

Parti di auto da corsa critiche

Stampi e componenti del dado (in casi specifici)

Vantaggi del design:

Forza ultra-alta e eccellente rapporto resistenza

Resistenza alla corrosione della corrosione dello stress superiore (SCC) (specialmente nel temperamento T7451)

Buona tenacità della frattura, meglio di 7075- t6

Il processo di forgiatura ottimizza il flusso di grano, migliorando la resistenza alla fatica e l'anisotropia

Stress residuo di tempra inferiore (attraverso il trattamento di allevamento dello stress)

Eccellente stabilità dimensionale, adatta per la lavorazione di precisione

Non magnetico

Limitazioni di progettazione:

Costo elevato, utilizzato principalmente per applicazioni aerospaziali critiche

Scarsa saldabilità, saldatura convenzionale non raccomandata

Formato estremamente scarso, non adatto al lavoro a freddo

Scarsa resistenza al calore, le prestazioni si degradano rapidamente a temperature elevate

Requisiti di elaborazione e trattamento termico estremamente esigenti, che richiedono attrezzature specializzate e controllo rigoroso

Resistenza alla corrosione moderata, richiede in genere anodizzazione o protezione del rivestimento

Considerazioni economiche:

Una lega ad alte prestazioni, il costo iniziale è significativamente più alto rispetto alle leghe di alluminio per uso generale

Processi di produzione e ispezione complessi si aggiungono ai costi di produzione

Nonostante il costo elevato, le sue prestazioni superiori sono insostituibili nelle applicazioni critiche

Aspetti di sostenibilità:

Materiale riciclabile di alto valore, che contribuisce all'economia circolare

Il design leggero nell'aerospaziale contribuisce a ridurre il consumo di carburante e le emissioni di carbonio

I processi di produzione sono sotto rigoroso regolamento ambientale

Guida alla selezione dei materiali:

Scegli 7050 quando il design richiede un equilibrio di massima resistenza, eccellente resistenza alla frattura, resistenza alla fatica e resistenza alla corrosione della corrosione dello stress superiore e il costo non è il fattore limite principale

Particolarmente adatto per componenti portanti, carrello di atterraggio, longaroni e altre strutture aerospaziali critiche

Scegli il temperamento T7651 quando è necessaria una resistenza leggermente più alta e è necessaria una resistenza specifica alla corrosione di esfoliazione

Non è adatto per applicazioni che richiedono saldatura o formazione a freddo complesso

Etichetta sexy: 7050 FORGING ALLUMINO ROUND BAR, Cina 7050 FORGING ALLUMINUM ROUND BAR Produttori, fornitori, fabbrica, 6061 barra di forgiatura in alluminio, 5083 barra di alluminio forgiato, barra di forgiatura in alluminio per ingranaggio elicoidale, barra di forgiatura in alluminio sigillo, Barra forgiata in alluminio 5052, Asta di forgiatura in alluminio dell'albero di trasmissione

Invia la tua richiesta