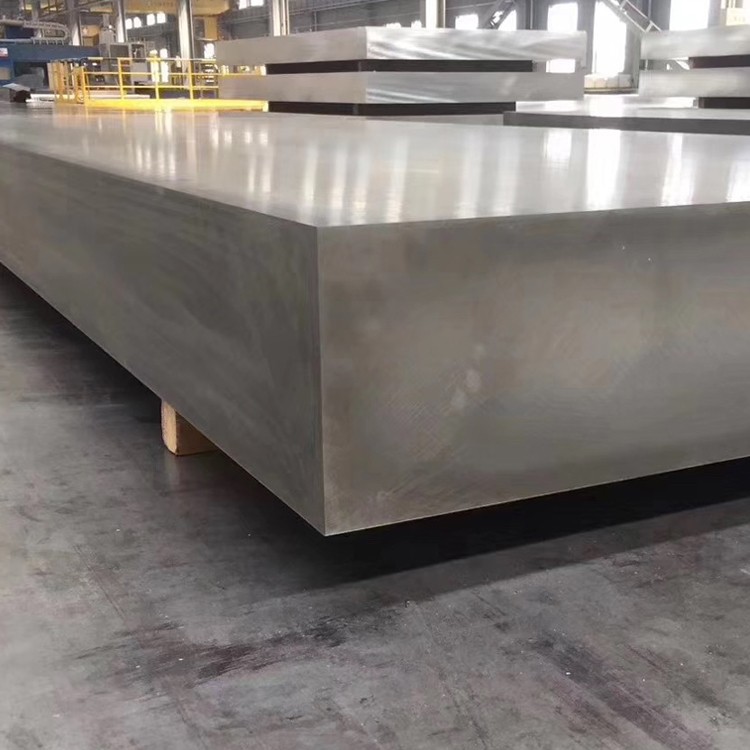

5083 piastra di forgiatura in alluminio ultra-spessore

5083 La piastra di alluminio è una tipica piastra di alluminio antiruggine con una buona resistenza alla corrosione, che può adattarsi agli ambienti marini duri ed estendere la durata della nave. Dopo essere entrato in contatto con l'aria, l'alluminio forma uno strato denso di film di allumina sulla sua superficie, che può resistere efficacemente all'erosione di vari elementi nell'acqua di mare. In combinazione con la tecnologia anodizzante, le piastre di navi in lega di alluminio possono mantenere una forma molto stabile nell'acqua di mare.

1. Composizione del materiale e processo di produzione

5083 in lega di alluminio (ASTM B209, en Aw -5083) è una lega AL-MG non trattabile ad alta resistenza, rinomata per la saldabilità eccezionale e una resistenza di corrosione superiore negli ambienti marini. La variante a piastra forgiata ultra-spesso offre proprietà meccaniche migliorate attraverso l'elaborazione della deformazione controllata:

Elementi di lega primaria:

Magnesio (mg): 4. 0-4. 9% (rafforzamento di soluzione solida primaria)

Manganese (mn): {{0}}. 40-1. 0% (raffinamento della struttura del grano)

Chromium (Cr): 0. 05-0. 25% (miglioramento della resistenza alla corrosione)

Titanio (ti): 0. 05-0. 15% (raffinatezza del grano)

Materiale di base:

Alluminio (AL): maggiore o uguale al 92,4% (saldo)

Impurità controllate:

Iron (Fe): meno o uguale a 0. 40% max

Silicon (Si): meno o uguale a 0. 40% max

Copper (Cu): meno o uguale a 0. 10% max

Zinco (zn): meno o uguale a 0. 25% max

Processo di forgiatura ultra-spessore specializzato:

Produzione di lingot premium:

Casting semi-continuo a freddo (DC)

Refinimento del grano con aggiunte Ti-B

Sciogliere degasassing a<0.1ml H₂/100g Al

Filtrazione attraverso filtri in schiuma in ceramica

Trattamento di omogeneizzazione:

500-520 grado per 24-36 ore

Tasso di raffreddamento controllato da computer

Equilibrazione microstrutturale

Preparazione della superficie:

Scaling dello strato di segregazione (minimo 10 mm)

Ispezione della superficie per i difetti

Preriscaldare per la forgiatura:

Riscaldamento in scena in gradi 380-430

Uniformità della temperatura ± 5 gradi

Forgiatura a dieta aperta multidirezionale:

Temperatura di forgiatura iniziale: 400-425 grado

Temperatura di forgiatura finale: 340-380 grado

Rapporto di deformazione: 3: 1 a 5: 1

Lavoro multi-direzione per ottimizzare le proprietà

Stampi specializzati per sezioni ultra-spesso

Raffreddamento controllato:

Tasso di raffreddamento programmato per ridurre al minimo lo stress residuo

Raffreddamento ad aria con coperte termiche per sezioni spesse

Trattamento di sollievo da stress:

240-300 grado per 1 ora per spessore di 25 mm

Raffreddamento forno a meno di 200 gradi

Elaborazione finale:

Macchinatura di precisione alle specifiche del cliente

Ispezione e pulizia della superficie

Imballaggi protettivi per la spedizione

Tutti i processi di produzione vengono eseguiti nell'ambito del sistema di gestione della qualità ISO 9001 con completa tracciabilità.

2. Proprietà meccaniche della piastra forgiata 5083 ultra-spesso

|

Proprietà |

Minimo |

Tipico |

Standard di prova |

Vantaggio ultra spesso |

|

Ultimata resistenza alla trazione |

290 MPA |

305-330 MPA |

ASTM B557 |

Proprietà uniformi in tutta la sezione |

|

Rendering Strength (0. 2%) |

145 MPA |

160-185 MPA |

ASTM B557 |

Forza di spessore avanzata |

|

Allungamento (calibro da 50 mm) |

12% |

16-22% |

ASTM B557 |

Duttilità superiore attraverso la sezione completa |

|

Durezza (Brinell) |

85 hb |

90-100 hb |

ASTM E10 |

Profilo di durezza coerente |

|

Forza di taglio |

175 MPA |

185-200 MPA |

ASTM B769 |

Affidabilità congiunta migliorata |

|

Forza a fatica (10⁸) |

120 MPA |

125-140 MPA |

ASTM E466 |

Prestazioni di caricamento ciclico migliorate |

|

Resa di compressione |

145 MPA |

160-190 MPA |

ASTM E9 |

Critico per applicazioni portanti |

|

Presenza del cuscinetto (e\/d {{0}}. 0) |

385 MPA |

400-430 MPA |

ASTM E238 |

Prestazioni di fissaggio superiori |

|

Impatto Energia (Charpy) |

35 J |

40-50 J |

ASTM E23 |

Maggiore tenacità a basse temperature |

Performance a spessore:

Variazione della proprietà<5% between surface and core (up to 200mm thickness)

Rapporto di direzione (l: lt: st): 1. 00: 0. 95: 0. 90 per resistenza alla trazione

Temperatura centrale mantenuta all'interno della finestra di elaborazione critica

Variazione di durezza<8 HB from surface to center

3. Controllo microstrutturale per sezioni ultra-spesse

Parametri di forgiatura critici:

Controllo della distribuzione della deformazione:

Ceppo vero totale minimo: 1. 1-1. 3

Tasso di deformazione: 0. 01-0. 1 s⁻¹

Lavoro multi-direzione (minimo 25% in direzione secondaria)

Intermittent reheating for sections >150 mm

Gestione della temperatura:

Gradiente di temperatura massima: 30 gradi attraverso la sezione

Monitoraggio del profilo termico controllato da computer

Tempi di dimora estesa per omogeneizzazione della temperatura

Attrezzatura di movimentazione specializzata per una perdita di calore minima

Caratteristiche microstrutturali:

Grana dimensione: ASTM 5-7 (30-60 μm)

Morfologia del grano: struttura parzialmente ricristallizzata

Al₆mn Dispersoid Distribution: 0. 1-0.

Controllo precipitato MG₂SI:<0.5 volume percent

Fasi intermetalliche di al-fe-mn: morfologia controllata

Frazione di volume ricristallizzata: 40-60%

Texture: deformazione mista\/ricristallizzazione

Proprietà del grano: 1,5: 1 massimo nel prodotto finale

Caratteristiche speciali:

Struttura del sottogruppo con elevati angoli di mistorientamento

Recupero limitato a causa dell'effetto di trascinamento del soluto Mg

Al₃mg₂ precipitazioni controllate per prevenire la sensibilizzazione

Densità di dislocazione migliorata: 5-8 × 10¹⁰\/cm²

4. Specifiche dimensionali e tolleranze

|

Parametro |

Gamma standard |

Tolleranza di precisione |

Tolleranza commerciale |

|

Spessore |

150-400 mm |

± 3 mm |

± 5 mm |

|

Larghezza |

1000-3000 mm |

± 5 mm |

± 8 mm |

|

Lunghezza |

2000-8000 mm |

± 7 mm |

± 12 mm |

|

Planarità |

N/A |

0. 2% di lunghezza |

0. 4% di lunghezza |

|

Parallelismo |

N/A |

0. 6% di spessore |

1. 0% di spessore |

|

Bordo di rettilineità |

N/A |

2 mm\/m |

4 mm\/m |

|

Rugosità superficiale |

N/A |

6,4 μm RA MAX |

12,5 μm RA Max |

Parametri specifici ultra-spesso:

Densità: 2,66 g\/cm³ (± 0. 01)

Calcolo del peso: spessore (mm) × larghezza (m) × lunghezza (m) × 2. 66=peso (kg)

Peso massimo a piastra singola: 20, 000 kg

Indennità di lavorazione: raccomandare 15 mm per lato minimo per le dimensioni critiche

Stress Relief: Required before precision machining for plates >200 mm

Piateness della piastra: misurata sotto il peso di sé sulla superficie piana

Test ultrasonici: ispezione volumetrica al 100% disponibile

5. Prestazioni di resistenza alla corrosione

|

Ambiente |

Prestazione |

Tasso di corrosione |

Vita di servizio prevista |

|

Atmosfera marina |

Eccellente |

<0.02 mm/year |

30+ anni |

|

Acqua di mare immersa |

Molto bene |

<0.10 mm/year |

25+ anni |

|

Esposizione industriale |

Eccellente |

<0.05 mm/year |

25+ anni |

|

Acqua dolce |

Eccellente |

Trascurabile |

40+ anni |

|

Corrosione da stress |

Eccellente |

Altamente resistente |

Design Life |

|

Esfoliazione |

Eccellente |

Valutazione EXT EA |

Design Life |

|

Accoppiamento galvanico |

Giusto |

Isolamento richiesto |

Dipendente dall'applicazione |

Opzioni di protezione della corrosione:

Anodizzante:

Tipo II (acido solforico): 10-25 μm Spessore

Tipo III (anodize hard): 25-75 μm Spessore

Trattamenti di tenuta marina

Rivestimenti di conversione:

Conversione cromato per mil-dtl -5541

Alternative senza cromo per la conformità ambientale

Trattamenti a base di titanio\/zirconio

Sistemi di protezione:

Primer epossidico + topcoat in poliuretano

Sistemi multistrato di livello marino

Primer sacrificali ricchi di zinco

Rivestimenti epossidici ad alta costruzione per il servizio di immersione

Fattori di prestazione ambientale:

Resistenza alla sensibilizzazione: superiore alla lega 5086

Performance del test NAMLT:<15mg/cm²

Resistenza IGC: eccellente trattamento di stabilizzazione

H₂ abbraccio: minima suscettibilità

6. Caratteristiche di lavorazione e fabbricazione

|

Operazione |

Materiale dell'utensile |

Parametri consigliati |

Note per sezioni ultra-spesso |

|

Macinazione pesante |

Carburo |

Vc =300-600 m\/min, fz =0. 15-0. 30 mm |

Scala la fresatura raccomandata |

|

Foro profondo perforazione |

Esercitazioni in carburo |

Vc =60-100 m\/min, fn =0. 15-0. 25 mm\/rev |

Praticcio di perforazione per buchi profondi |

|

Macinazione del viso |

Cutter PCD |

Vc =500-1000 m\/min |

Alti angoli di rastrello positivo |

|

Rotazione |

Carburo\/PCD |

Vc =200-500 m\/min |

Setup rigido essenziale |

|

Toccando |

Tocca HSS-E |

Vc =10-20 m\/min |

Discussione del 50% consigliato |

|

Sega |

Punta in carburo |

40-60 m\/min |

Refrigerante inondata obbligatorio |

Considerazioni sulla fabbricazione:

Limiti di formazione: raggio di curvatura minimo 2,5 × Spessore di materiale

Cold Working: Limited a 15-20% prima di ricottura

Hot Working: 260-370 grado di temperatura ottimale

Saldabilità: eccellente con filler 5183, 5356 o 5556

Metodi di saldatura: GMAW, GTAW, FCAW adatto

Trattamento post-salvataggio: ridimensionamento a pennello\/ago consigliato

Aiuto da stress dopo la saldatura: 200 gradi per 1 ora per 25 mm

Metodi di taglio: plasma, jozze d'acqua o segatura preferita

7. Performance e raccomandazioni di saldatura

|

Processo di saldatura |

Materiale di riempimento |

Parametri |

Considerazioni speciali |

|

Gmaw (mig) |

ER5183, ER5556 |

Dcep, 22-26 v, 140-250 a |

CONSERSAMENTO DI SPRING PULSE CONSIGLIATO |

|

GTAW (TIG) |

ER5183, ER5356 |

Ac, 12-15 v, 120-200 a |

Elettrodi di tungsteno toriato |

|

Fcaw |

E5183T, E5556T |

Dcep, 24-28 v, 150-260 a |

Pulizia intervallo minima |

|

SEGA |

ER5183, ER5356 |

26-30V, 350-550A |

Flusso neutro o leggermente basico |

Saldatura le migliori pratiche per sezioni ultra-spesse:

Preparazione articolare:

X-groove or double-V for thickness >25 mm

Root gap 2-4 mm

Root Face 1-3 mm

Angle Bevel 50-60 grado

Sgresso approfondito con acetone o MEK

Preriscaldare:

Generalmente non richiesto

For sections >200mm, preriscaldamento 50-80 grado per ridurre il gradiente termico

Interpass Temperature:

Massimo 120 gradi

Monitorare con termometro a infrarossi

Trattamento post-salvataggio:

Aiuto da stress raccomandato per sezioni spesse

Pulizia completa di flusso e schizzi

Metodi di ispezione:

Ispezione visiva per AWS D1.2

Test radiografici o ultrasuoni per giunti critici

Dye penetrant per difetti di superficie

8. Proprietà fisiche per la progettazione ingegneristica

|

Proprietà |

Valore |

Implicazioni di progettazione |

|

Densità |

2,66 g\/cm³ |

Calcoli di peso e galleggiamento |

|

Gamma di fusione |

574-638 grado |

Parametri di saldatura e trattamento termico |

|

Conducibilità termica |

117 W/m·K |

Dissipazione del calore nelle applicazioni termiche |

|

Conducibilità elettrica |

29% IACS |

Applicazioni elettriche e design |

|

Capacità termica specifica |

900 J\/kg · k |

Calcoli di inerzia termica |

|

Espansione termica |

23.8 ×10⁻⁶/K |

Progettazione dell'articolazione di espansione e stress termico |

|

Il modulo di Young |

71 GPA |

Rigidità e deflessione strutturale |

|

Il rapporto di Poisson |

0.33 |

Filtrare le relazioni nel carico complesso |

|

Capacità di smorzamento |

Moderato (0. 01-0. 02) |

Applicazioni di controllo delle vibrazioni |

Prestazioni ambientali:

Intervallo di temperatura operativa: -196 grado in +200

Prestazioni criogeniche: eccellente ritenzione di tenacità

Resistenza al fuoco: non combustibile

Proprietà magnetiche: non magnetica

Resistenza alle radiazioni: eccellente

Riciclabilità: 100% riciclabile senza perdita di qualità

Impatto ambientale: un'impronta energetica inferiore rispetto all'acciaio

9. Protocollo di garanzia e test di qualità

Regime di ispezione standard:

Test della composizione chimica:

Spettroscopia di emissione ottica

Verifica di tutti gli elementi in lega

Test meccanici:

Test di trazione (direzioni longitudinali e trasversali)

Mappatura della durezza (superficie e sezione trasversale)

Test di impatto per applicazioni critiche

Test non distruttivi:

Ispezione ad ultrasuoni per ASTM A578\/A578M

Ispezione penetrante colorante per difetti superficiali

Ispezione dimensionale:

Verifica CMM di dimensioni critiche

Mappatura dello spessore nei punti della griglia specificati

Misurazione della planarità sotto il peso

Analisi microstrutturale:

Determinazione della dimensione del grano

Valutazione dell'inclusione per ASTM E45

Test di sensibilizzazione per i tempi H

Esame metallografico

Opzioni di certificazione:

Mill Test Report (en 10204 3. 1)

Certificazione di ispezione di terze parti (en 10204 3. 2)

Certificazione DNV-GL per applicazioni marine

Certificazione ABS per strutture marine

Certificazione del registro di Lloyd

Requisiti di certificazione specifici del cliente

Documentazione di tracciabilità del materiale

Documentazione del record di produzione

10. Applicazioni industriali e casi d'uso

Applicazioni primarie:

Costruzione navale e commerciale

Piattaforme di petrolio e gas offshore

Componenti del recipiente a pressione

Presentazione e trasporto criogenici

Strutture di trasporto pesanti

Bridge Decking e componenti strutturali

Applicazioni del settore della difesa

Attrezzatura di lavorazione chimica

Strutture per attrezzature minerarie

Componenti del sistema di propulsione marina

Casi d'uso specifici:

Componenti strutturali del trasporto GNL:

Turlità a bassa temperatura superiore

Eccellente saldabilità per strutture complesse

Buon rapporto forza-peso

Etichetta sexy: 5083 piastra di forgiatura in alluminio ultra-spessore, Cina 5083 produttori di piastre di forgiatura in alluminio ultra-spessore, fornitori, fabbrica, 6061 piastra di forgiatura in alluminio ultra spesso, 7050 piastra di forgiatura in lega di alluminio ultra duro, piastra di forgiatura in alluminio

Invia la tua richiesta