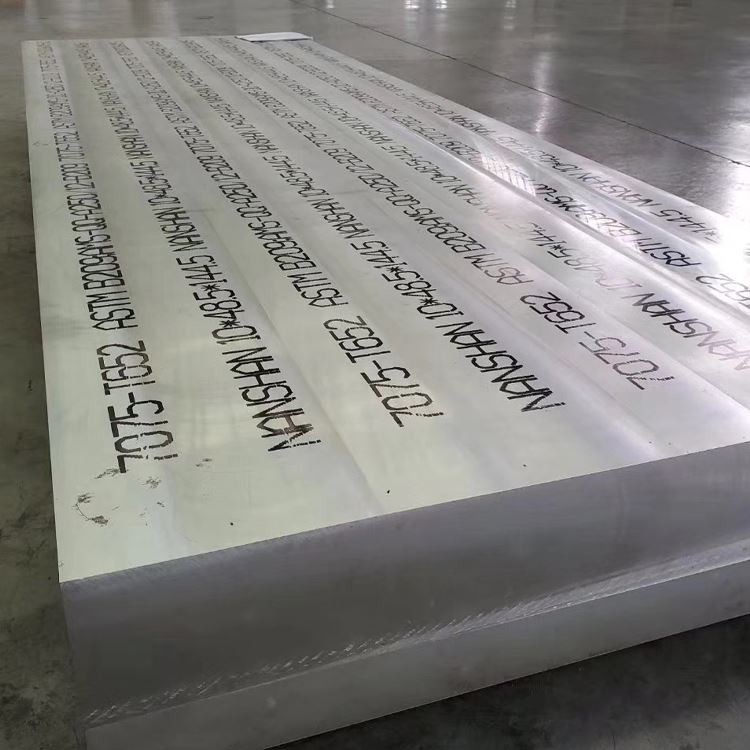

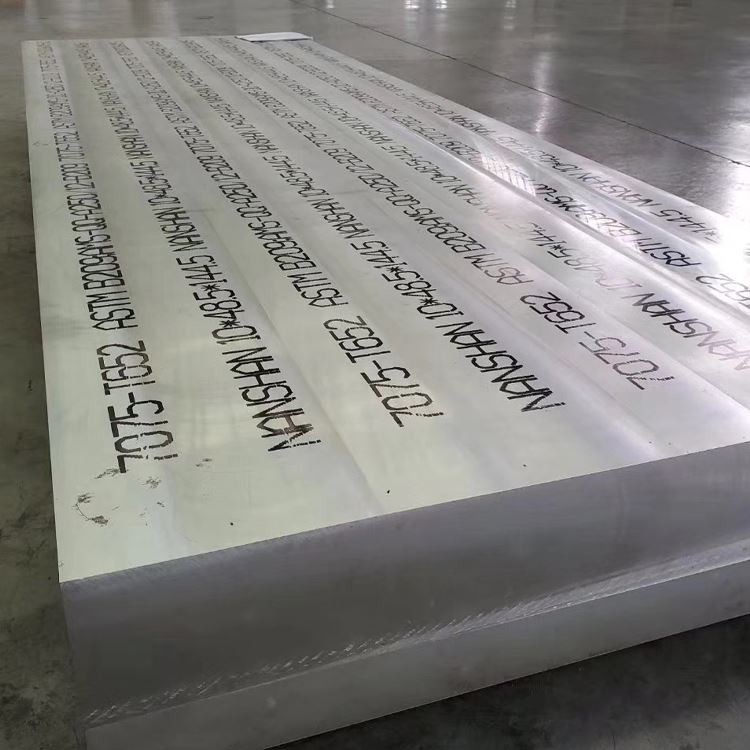

7075 piastra di forgiatura in alluminio aerospaziale ultra-spesso

7075 La piastra di forgiatura in alluminio aviazione ultra spessa è un materiale in lega di alluminio ad alte prestazioni noto per la sua alta resistenza, alta durezza, eccellente resistenza all'usura e resistenza alla corrosione . È ampiamente utilizzato in campi chiave come l'aviazione, l'aerospazia, l'elaborazione dello stampo e le attrezzature meccaniche .

1. composizione materiale e processo di produzione

7075 lega di alluminio (AMS 4045, ASTM B247) rappresenta un materiale aerospaziale ad alta resistenza premium ottimizzato per i componenti strutturali di aeromobili critici . La variante a piastra forgiata ultra-spesso fornisce prestazioni eccezionali a logoramento attraverso un elaborazione specializzata:

Elementi di lega primaria:

Zinco (zn): 5.1-6.1% (elemento di rafforzamento primario)

Magnesio (mg): 2.1-2.9% (indurimento delle precipitazioni)

Copper (Cu): 1.2-2.0% (miglioramento della forza)

Chromium (Cr): 0.18-0.28% (resistenza alla corrosione)

Materiale di base:

Alluminio (AL): maggiore o uguale all'87,1% (saldo)

Impurità controllate:

Iron (Fe): meno o uguale allo 0,50% max

Silicio (SI): meno o uguale allo 0,40% max

Manganese (MN): meno o uguale allo 0,30% max

Titanio (TI): meno o uguale allo 0,20% max

Processo di forgiatura ultra-spesso:

Produzione di lingot premium:

Alluminio primario decorato sotto vuoto

Tripla filtrazione attraverso filtri in ceramica

Casting diretto (DC) con raffreddamento controllato

Trattamento di omogeneizzazione:

460-480 grado per 24-48 ore (spessore-dipendente)

Profili termici controllati da computer

Condizionamento della superficie:

Scaling minimo 12 mm per superficie

Ispezione ultrasonica per la qualità interna

Forgiatura multidirezionale:

Breakdown iniziale: 410-430 grado

Forging finale: 360-380 grado

Rapporto di deformazione: 4: 1 minimo

Lavorare multidirezionale per l'isotropia ottimale

Soluzione Trattamento termico:

465-480 grado per una durata specifica dello spessore

Uniformità della temperatura monitorata da computer

Spegnimento:

Quecchant polimerico con concentrazione controllata

Tasso di agitazione: 3-5 m/s minimo

Core cooling rate: >50 gradi /sec minimo

Allungamento controllato:

1.5-3.0% Deformazione permanente

Invecchiamento artificiale:

Tempers T651/T7351: ciclo di invecchiamento a più stadi

Controllo della temperatura: deviazione massima ± 2 gradi

Tutta l'elaborazione mantiene la completa tracciabilità con il monitoraggio digitale durante la produzione .

2. Proprietà meccaniche della piastra forgiata ultra-spesso

|

Proprietà |

Minimo (T651) |

Tipico (T651) |

Standard di prova |

|

Ultimata resistenza alla trazione |

530 MPA |

565-590 MPA |

ASTM E8/E8M |

|

Resistenza alla snervamento (0,2%) |

455 MPA |

495-520 MPA |

ASTM E8/E8M |

|

Allungamento (2 pollici) |

7% |

9-12% |

ASTM E8/E8M |

|

Frattura Strumenti (K₁C) |

26 mPa√m |

28-31 mpa√m |

ASTM E399 |

|

Forza di taglio |

330 MPA |

340-360 MPA |

ASTM B769 |

|

Resistenza al cuscinetto (e/d =2.0) |

785 MPA |

800-850 MPA |

ASTM E238 |

|

Forza a fatica (10⁷) |

160 MPA |

170-190 MPA |

ASTM E466 |

|

Durezza (Brinell) |

140 hb |

145-155 hb |

ASTM E10 |

Performance a spessore:

Variazione della proprietà<8% between surface and core (up to 250mm thickness)

Rapporto di direzionalità (L: LT: ST): 1,00: 0,95: 0,85 per resistenza alla trazione

Variazione di durezza da nucleo a superficie: inferiore o uguale a 10 Hb massimo

3. ingegneria microstrutturale per sezioni ultra-spesso

Parametri di elaborazione critici:

Controllo della struttura del grano:

Morfologia del grano non automatico, fibroso

Pinning Cr-Dispersoide dei confini del grano

Profilo termico specializzato per sezioni spesse

Ingegneria precipitata:

Mgzn₂ (η/η ') Dimensione precipitata: 5-15 nm

Distribuzione di al₂cumg (fase s)

Al₇cu₂fe Controllo intermetallico

Spegnimento dell'ottimizzazione del tasso:

Concentrazione del polimero: 12-18%

Sistema di agitazione: flusso ad alta velocità multidirezionale

Frequenza di raffreddamento centrale minimo: 55 gradi /sec

Caratteristiche microstrutturali:

Grana dimensione: ASTM 8-10 (15-30 μm)

Proprietà del grano: 3: 1 a 5: 1 (L: ST)

Frazione di volume ricristallizzata:<15% maximum

Precipitate Density: >10¹⁷/cm³

Valutazione dell'inclusione: meno o uguale a 0,3 per ASTM E45

4. Specifiche dimensionali e tolleranze

|

Parametro |

Gamma standard |

Tolleranza aerospaziale |

Tolleranza commerciale |

|

Spessore |

100-300 mm |

± 0,8 mm o ± 0,5%* |

± 1,5 mm o ± 1,0%* |

|

Larghezza |

{} mm |

± 3 mm |

± 6 mm |

|

Lunghezza |

2000-8000 mm |

± 5 mm |

± 12 mm |

|

Planarità |

N/A |

0,1% della lunghezza |

0,3% della lunghezza |

|

Parallelismo |

N/A |

0,2% di spessore |

0,5% di spessore |

|

Rugosità superficiale |

N/A |

3,2 μm RA MAX |

6,3 μm RA MAX |

*Qualunque sia più grande

Parametri specifici ultra-spesso:

Densità: 2,81 g/cm³ (± 0,02)

Formula di peso: spessore (mm) × larghezza (m) × lunghezza (m) × 2.81=peso (kg)

Indennità di lavorazione: raccomandare 15 mm per lato per dimensioni critiche

Test ultrasonici: ispezione volumetrica al 100% per AMS-STD -2154 Classe A

5. TRATTAMENTO CALORE E Opzioni di temperatura

|

Designazione del temperamento |

Dettagli del processo |

Proprietà ottimizzate |

Applicazioni target |

|

T651 |

SOLUZIONE TRATTATO TRATTATO, STATE STATE STELED (1.5-3%), invecchiato artificialmente |

Forza massima |

Strutture aeronautiche primarie |

|

T7351 |

Soluzione calore trattata, allungata, sovraccarica |

Resistenza SCC migliorata, migliore tenacia |

Componenti aerospaziali critici |

|

T7651 |

Soluzione Calore Trattato, allungato, appositamente troppo troppo |

Forza equilibrata e resistenza SCC |

Strutture ala |

Parametri di trattamento termico:

Soluzione Trattamento termico:

Temperatura: 465-480 grado

Tempo: 1 ora per spessore di 25 mm (minimo)

Ritardo di spegnimento:<12 seconds maximum

Invecchiamento artificiale:

T651: 120 gradi per 24 ore

T7351: 115 gradi per 6-8 ore + 175 grado per 8-16 ore

Tolleranza alla temperatura: ± 2 gradi

6. considerazioni di lavorazione e produzione

|

Operazione |

Materiale dell'utensile |

Parametri consigliati |

Considerazioni per la piastra ultra-spessa |

|

Ruvido |

Carburo |

Vc =300-600 m/min, fz =0.1-0.3 mm |

Approccio graduale, profondità progressiva |

|

Finitura |

Inserti PCD/CBN |

Vc =600-1200 m/min |

Tagli di luce, alta velocità di superficie |

|

Foro profondo perforazione |

Fed al liquido di raffreddamento in carburo |

Vc =60-120 m/min, fn =0.1-0.3 mm/rev |

Peck Draking Essential |

|

Macinazione del viso |

PCD/Carbide |

Vc =500-1000 m/min |

Geometria di rastrello positivo |

Produzione di migliori pratiche:

Fluidi di taglio: liquido di raffreddamento idrico con pH 8.5-9.5

Gestione dei chip: refrigerante ad alta pressione per l'evacuazione

Fissatura: serraggio distribuito per ridurre al minimo la distorsione

Strategia di taglio: arrampicarsi su per finitura superficiale ottimale

Gestione residua di sollecitazione: macchina ruvida, sollecitazione di stress, macchina per finitura

7. Sistemi di resistenza e protezione della corrosione

|

Tipo di ambiente |

Valutazione della resistenza |

Metodo di protezione |

Aspettativa di vita di servizio |

|

Atmosfera industriale |

Moderare |

Anodizzante + primer/topcoat |

8-12 anni con manutenzione |

|

Ambiente marino |

Cattivo |

Primer anodizzante + cromati + topcoat |

5-8 anni con manutenzione |

|

Corrosione da stress |

Buono (T7 Tempers) |

Operazione + Compressione della superficie |

Miglioramento significativo rispetto al T6 |

|

Esfoliazione |

Buono (T7 Tempers) |

Trattamento termico adeguato |

Excoting di EA o meglio |

Opzioni di trattamento superficiale:

Anodizzante:

Tipo II (solforico): 10-25 μm

Tipo III (hard): 25-75 μm

Chromic: 2-8 μm per la massima prestazione di fatica

Rivestimenti di conversione:

Cromato per mil-dtl -5541 classe 1a

Pretrattamento trivalente di cromo

Sistemi di verniciatura:

Primer epossidico ad alto contenuto di solidi

Topcoat poliuretano

Miglioramento della superficie meccanica:

Shot peenening (0.008-0.012 un'intensità)

Shock laser Peingening

8. Proprietà fisiche per la progettazione ingegneristica

|

Proprietà |

Valore |

Significato di progettazione |

|

Densità |

2,81 g/cm³ |

Calcoli di peso per le strutture dell'aeromobile |

|

Gamma di fusione |

477-635 grado |

Limitazioni di saldatura/trattamento termico |

|

Conducibilità termica |

130-150 W/m·K |

Dissipazione del calore in componenti ad alto carico |

|

Conducibilità elettrica |

33-40% IACS |

Applicazioni di schermatura EMI |

|

Calore specifico |

960 J/kg · k |

Calcoli di massa termica |

|

Espansione termica (CTE) |

23.4 ×10⁻⁶/K |

Previsioni di stress termico |

|

Il modulo di Young |

71.7 GPA |

Rigidità strutturale nel design della cellula |

|

Il rapporto di Poisson |

0.33 |

Critico per la modellazione FEA |

Considerazioni speciali per sezioni ultra-spesso:

Distribuzione residua di sollecitazione: mappatura a spessore attraverso

Inerzia termica: risposta lenta alle variazioni di temperatura

Profonda intensurabilità: proprietà coerenti attraverso la sezione

9. Protocolli di garanzia e test di qualità

Regime di ispezione obbligatoria:

Composizione chimica:

Spettroscopia di emissione ottica

Verifica di tutti i principali elementi e impurità

Test meccanici:

Test di trazione completo (L, LT, ST Istruzioni)

Test di resistenza alla frattura K₁c

Sondaggio sulla durezza (minimo della griglia da 25 mm)

Test non distruttivi:

Ispezione ultrasonica per AMS-STD -2154 Classe A

Ispezione penetrante di superfici critiche

Analisi microstrutturale:

Dimensione del grano e morfologia

Valutazione dell'inclusione per ASTM E45

Documentazione di certificazione:

Material Test Report (MTR) per EN 10204 3.1/3.2

Certificazione di analisi chimica

Certificazione delle proprietà meccaniche

Registri del grafico del trattamento termico

NDT riporta i criteri di accettazione

10. Applicazioni e vantaggi per le prestazioni

Applicazioni aerospaziali primarie:

Strutture della paratia

Spar di ali e strutture di trasporto

Componenti del carrello di atterraggio

Cornici di fusoliera e longons

Membri strutturali a sezione spessa

Skin ala superiore

Raccordi ad alto carico

Vantaggi delle prestazioni per sezioni ultra-spesso:

Proprietà uniformi durante lo spessore

Tolleranza al danno superiore

Resistenza alla corrosione dello stress migliorato nei tempi T7

Miglioramento della forza di spessore

Machinabilità superiore in sezioni spesse

Qualità costante attraverso rigorosi controlli di elaborazione

Etichetta sexy: 7075 piastra di forgiatura in alluminio aerospaziale ultra-spesso, China 7075 produttori di piastre di forgiatura aerospaziale ultra-spesso, 6061 piastra di forgiatura in alluminio ultra spesso, 7050 piastra di forgiatura in lega di alluminio ultra duro, piastra di forgiatura in alluminio

Invia la tua richiesta