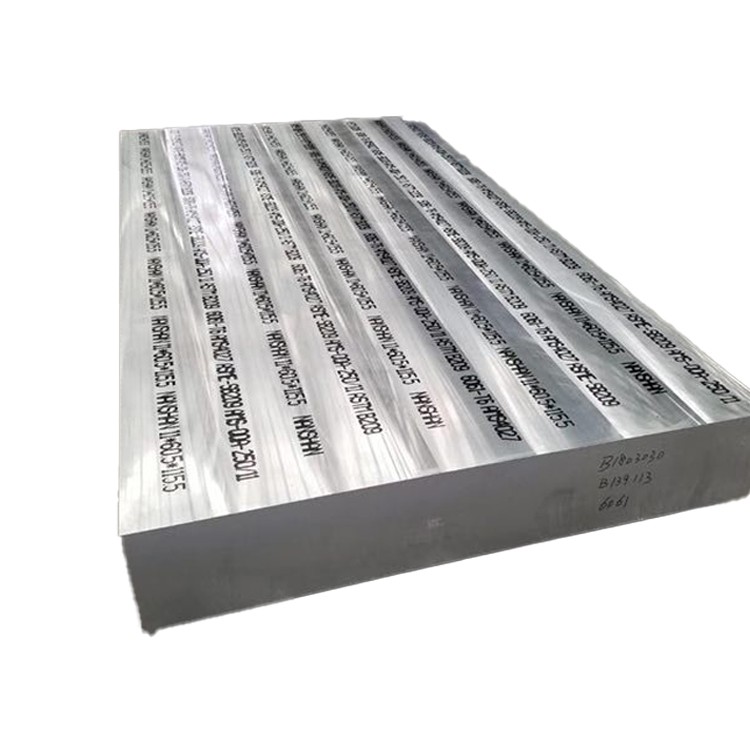

6061 piastra di forgiatura in alluminio ultra spesso

6061 La lega di alluminio ha un'elevata resistenza alla trazione e resistenza alla snervamento, nonché una buona allungamento in pausa, esibendo eccellenti proprietà meccaniche complete . bassa densità, con buone proprietà leggero . ha una buona plasticità e resistenza, facile da processo e forma .} nessuna tendenza a crepettatura di stress, eccellente welicabilità {{{4}

1. composizione materiale e processo di produzione

6061 aluminum alloy (ASTM B209, AMS 4025) is a heat-treatable Al-Mg-Si alloy engineered for versatility and excellent mechanical properties. Ultra-thick forged plate variants (>150 mm) offrire un'eccezionale integrità strutturale attraverso la produzione specializzata:

Chimica in lega:

Magnesio (mg): 0.8-1.2% (precipitazione mg₂si)

Silicon (Si): 0.4-0.8% (Mg₂si Formation)

Copper (Cu): 0.15-0.40% (rafforzamento)

Chromium (Cr): 0.04-0.35% (resistenza alla corrosione)

Materiale di base:

Alluminio (AL): maggiore o uguale al 97,5% (saldo)

Impurità controllate:

Iron (Fe): meno o uguale allo 0,7% max

Zinco (zn): meno o uguale allo 0,25% max

Titanio (TI): meno o uguale allo 0,15% max

MANGANESE (MN): meno o uguale allo 0,15% max

Processo di forgiatura ultra-spessore avanzato:

Casting Ingot: premium a doppio degene 7000-12000 kg lingots

Ispezione pre-omogeneizzazione: test ad ultrasuoni al livello A

Omogeneizzazione: 580-590 grado per 24-36 ore (temperatura core controllata)

Scaling: lavorazione della superficie per rimuovere la zona di segregazione

Preriscaldamento: riscaldamento in scena in gradi 450-470 con uniformità ± 5 gradi

Forgiatura aperta:

Deformazione multidirezionale

10, 000-15, 000 tonnellata idraulica

Rapporto di deformazione 3: 1 minimo

Ricottura intermedia: 410 gradi per 6-8 ore quando richiesto

Soluzione Trattamento termico: 530-550 grado per 2-5 ore (spessore dipendente)

Tempra di precisione: estinzione polimerica con velocità di raffreddamento controllata 45-90 grado /min

Raddrizzamento: pressa idraulica con carico distribuito

Invecchiamento artificiale: temperamento T6 o T651 a 170-190 grado per 8-12 ore

Documentazione di qualità completa con tracciabilità da fusione a prodotto .

2. Proprietà meccaniche della piastra forgiata ultra-spessoDescrizione dei prodotti

|

Proprietà |

Minimo |

Tipico |

Standard di prova |

Significato per sezioni ultra-spesse |

|

Ultimata resistenza alla trazione |

290 MPA |

310-330 MPA |

ASTM B557 |

Mantenuto attraverso l'intera sezione trasversale |

|

Resistenza alla snervamento (0,2% offset) |

240 MPA |

260-280 MPA |

ASTM B557 |

Meno del 10% di variazione nucleo alla superficie |

|

Allungamento (2 pollici) |

8% |

10-14% |

ASTM B557 |

Critico per la duttilità a sezione spessa |

|

Forza di taglio |

170 MPA |

180-210 MPA |

ASTM B769 |

Parametro di progettazione articolare per connessioni bullonate |

|

Resistenza al cuscinetto (e/d =2.0) |

430 MPA |

450-480 MPA |

ASTM E238 |

Prestazioni del buco del fissaggio |

|

Forza a fatica (10⁷) |

95 MPA |

100-120 MPA |

ASTM E466 |

Resistenza di carico ciclico a lungo termine |

|

Durezza (Brinell) |

95 hb |

95-105 hb |

ASTM E10 |

Meno o uguale alla variazione del 5% attraverso lo spessore |

|

Frattura Strumenti (K₁C) |

29 MPA√m |

32-37 mpa√m |

ASTM E399 |

Critico per la tolleranza al danno |

|

Riduzione della frequenza trasversale |

6% min |

8-12% |

ASTM E8 |

Duttilità della direzione z |

Direzionalità (rapporti tipici):

L vs . lt: meno o uguale a 1,05: 1 rapporto di resistenza alla trazione

L vs . st: meno o uguale a 1,10: 1 rapporto di resistenza alla trazione

Core vs . superficie: meno o uguale a 1,08: 1 rapporto di resistenza a snervamento

3. controllo della microstruttura ultra-spessoDescrizione dei prodotti

Elaborazione specifica dello spessore:

Distribuzione della deformazione:

Compressione della fucina multi-assiale

Riduzione minima del 25% nel passaggio finale

Controllo della temperatura costante attraverso la sezione

Gestione delle tariffe di spegnimento:

Concentrazione del polimero: 12-18%

Velocità dell'agitazione: 2.5-3.5 m/s

Controllo del aumento della temperatura:<15°C max

Mitigazione del gradiente termico:

Holds isotermica a temperature critiche

Monitoraggio della temperatura del core durante l'elaborazione

Velocità di raffreddamento controllata: 60-80 gradi /min superficie, 40-55 gradi /min core

Caratteristiche microstrutturali:

Grana dimensione: ASTM 4-6 (40-70 μm)

Recrystallization: >Struttura ricristallizzata dell'85%

Distribuzione precipitata:

Mg₂si primario: 0.5-2 μm

"Needles: 4-8 nm di diametro

Q-Fase e B'-fase controllate

Densità dispersoide: 1-3 × 10⁶/mm²

Texture: cubo modificato con anisotropia ridotta

Valutazione dell'inclusione: meno o uguale a 0,5 per ASTM E45

Variazione della dimensione della grana massima: 2 numeri ASTM attraverso lo spessore

4. Specifiche dimensionali e tolleranze

|

Parametro |

Gamma standard |

Tolleranza di precisione |

Tolleranza commerciale |

|

Spessore |

150-500 mm |

± 3 mm |

± 5 mm |

|

Larghezza |

1000-3500 mm |

± 5 mm |

± 8 mm |

|

Lunghezza |

2000-12000 mm |

+15/-0 mm |

+25/-0 mm |

|

Planarità |

N/A |

0,15% di lunghezza |

0,30% di lunghezza |

|

Parallelismo |

N/A |

0,5% di spessore |

1,0% di spessore |

|

Bordo di rettilineità |

N/A |

1 mm/1000 mm |

2 mm/1000 mm |

|

Rugosità superficiale |

N/A |

6,3 μm RA MAX |

12,5 μm RA Max |

Parametri specializzati:

Assegno di lavorazione: 15 mm per lato consigliato

Aiuto di stress: richiesto prima della lavorazione di precisione

Test ultrasonici: ispezione volumetrica al 100%

Densità: 2,70 g/cm³ (± 0,01 g/cm³)

Formula di peso: spessore (mm) × larghezza (m) × lunghezza (m) × 2.70=peso (kg)

Peso massimo a singolo pezzo: 25, 000 kg

5. trattamento termico e ottimizzazione della proprietà

|

Designazione del temperamento |

Processo |

Applicazioni |

Proprietà chiave |

|

T651 |

Soluzione trattata, stress alleviato da stretching (1.5-3%), invecchiamento artificiale |

Aerospaziale primario, difesa, produzione di muffe |

Resistenza massima con buona resistenza alla corrosione da stress |

|

T6511 |

Soluzione trattata, stress alleviate dall'allungamento (controllato), invecchiato artificialmente |

Componenti strutturali critici, parti di precisione |

Eccellente stabilità dimensionale con alta resistenza |

|

T6510 |

Soluzione trattata, sollievo dallo stress minimo, invecchiato artificialmente |

Geometrie complesse, componenti del ponte |

Proprietà equilibrate con distorsione ridotta |

|

T73 |

Soluzione trattata, in eccesso |

Servizio ad alta temperatura, applicazioni critiche di corrosione da stress |

Resistenza alla corrosione dello stress superiore, stabilità termica |

Soluzione Parametri di trattamento termico:

Temperatura: 530-550 grado

Tempo: 25 minuti/pollice di spessore (minimo 2 ore)

Uniformità della temperatura: variazione massima ± 5 gradi

Ritardo di spegnimento:<15 seconds maximum

Attrezzatura di trasferimento: apparecchi di movimentazione specializzati

Opzioni di invecchiamento artificiale:

T6 Cycle: 175-185 grado per 8-10 ore

Ciclo T651: 175-185 grado per 6-8 ore

Ciclo T73: doppio stadio (175 gradi /4hr + 215 gradi /8hr)

6. caratteristiche di lavorazione e fabbricazione

|

Operazione |

Materiale dell'utensile |

Parametri consigliati |

Note per la piastra ultra-spessa |

|

Macinazione pesante |

Inserti in carburo |

Vc =300-700 m/min, fz =0.15-0.25 mm |

Preferito la fresatura di arrampicata |

|

Foro profondo perforazione |

Esercitazioni in carburo |

Vc =60-120 m/min, fn =0.15-0.30 mm/rev |

Ciclo di peck richiesto |

|

Noioso |

Strumenti PCD |

Vc =500-1000 m/min |

Barre noiose smorzate essenziali |

|

Macinazione del viso |

Mulini in carburo |

Vc =350-800 m/min |

Geometria di rastrello elevato positivo |

|

Toccando |

TAPS HSS-E-PM |

Vc =15-30 m/min |

H-Limits preferito |

|

Sega |

Punta in carburo |

40-60 m/min, 2-3 denti coinvolti |

Il raffreddamento delle inondazioni obbligatorio |

Considerazioni speciali:

Gestione residua di stress: rilascio del 75% delle azioni prima della lavorazione finale

Fissatura: forza di serraggio distribuita per prevenire la distorsione

Impegno per gli utensili: larghezza del taglio massimo del 60% del taglio

Refrigerante: ad alta pressione (70+ bar) per caratteristiche profonde

Macchinatura pesante: profondità massima di 5 mm di taglio per passaggio

Generazione di calore: monitorare la temperatura del pezzo durante la lavorazione

Evacuazione dei chip: critico per la fresatura tascabile profonda

7. resistenza alla corrosione e trattamenti di superficie

|

Ambiente |

Prestazione |

Metodo di protezione |

Aspettativa di vita di servizio |

|

Atmosfera industriale |

Molto bene |

Anodizzante tipo II/III |

15-20+ anni |

|

Ambiente marino |

Bene |

Conversione cromato + vernice |

10-15+ anni |

|

Acqua dolce |

Eccellente |

Protezione minima necessaria |

30+ anni |

|

Elaborazione chimica |

Davvero a buono |

PTFE anodizzato impregnato |

Specifico dell'applicazione |

|

Alta temperatura |

Giusto |

Rivestimenti ad alta temperatura |

5-10+ anni |

|

Servizio sepolto |

Molto bene |

Rivestimenti bituminosi |

40+ anni |

Opzioni di trattamento superficiale:

Anodizzante:

Tipo II: 10-25 μm di spessore

Tipo III (hard): 25-75 μm Spessore

Opzioni impregnate di PTFE

Rivestimenti di conversione:

Cromato Conversion (mil-dtl -5541)

Trattamenti di cromo trivalente

Alternative non cromato (basate su TI/ZR)

Sistemi di pittura:

Primer epossidico + topcoat in poliuretano

Rivestimento in polvere (190-210 cure gradi)

Rivestimenti industriali alti solidi

Preparazioni speciali di superficie:

Meccanico: Grit Blast SA 2.5

Chemical: acido incisione e desmut

Texturing laser per applicazioni specializzate

8. Proprietà fisiche per il motore di progettazione

ering

|

Proprietà |

Valore |

Significato in applicazioni ultra-spesso |

|

Densità |

2,70 g/cm³ |

Calcolo del peso per componenti di grandi dimensioni |

|

Gamma di fusione |

582-652 grado |

Limitazioni di alleviare lo stress |

|

Conducibilità termica |

167 W/m·K |

Dissipazione del calore in grandi masse |

|

Conducibilità elettrica |

43% IACS |

Applicazioni di schermatura EMI |

|

Calore specifico |

896 J/kg · k |

Inerzia termica nell'elaborazione |

|

Espansione termica |

23.6 ×10⁻⁶/K |

Espansione differenziale nelle assemblee |

|

Il modulo di Young |

68,9 GPA |

Rigidità nelle applicazioni strutturali |

|

Il rapporto di Poisson |

0.33 |

Cambiamenti dimensionali sotto carico |

|

Capacità di smorzamento |

0.008-0.01 |

Caratteristiche di vibrazione |

|

Diffusività termica |

69 mm²/s |

Elaborazione della velocità di trasferimento del calore |

9. Protocolli di controllo e test di controllo

Protocollo di test obbligatorio:

Analisi chimica: spettroscopia di emissione ottica

Test meccanici:

Testi di trazione (posizioni di superficie, t/4, t/2)

Sondaggio sulla durezza (Traverse e longitudinale)

Valutazione non distruttiva:

Ispezione ultrasonica per AMS-STD -2154 Classe A

Ispezione penetrante di superfici critiche

Valutazione metallurgica:

Misurazione della dimensione del grano per ASTM E112

Valutazione dell'inclusione per ASTM E45

Analisi microstrutturale per la distribuzione precipitata

Ispezione dimensionale:

Verifica CMM di dimensioni critiche

Scansione laser per precisione del profilo

Mappatura dello spessore nei punti della griglia definiti

Pacchetto di certificazione:

Rapporto di test del materiale (EN 10204 Tipo 3.1/3.2)

Certificato di composizione chimica

Certificazione della proprietà meccanica

Registri del grafico del trattamento termico

NDT Rapporti e criteri di accettazione

Rapporti di ispezione dimensionale

Documentazione di tracciabilità (fusi al prodotto)

Dichiarazioni di conformità (ROHS, REACH, ecc. .)

10. applicazioni industriali e gestione

Applicazioni primarie:

Componenti strutturali aerospaziali

Piattaforme del sistema di difesa

Attrezzature di produzione a semiconduttore

Basi di stampo per iniezione di plastica

Bridge Structural Elements

Componenti dell'industria nucleare

Frame di trasporto pesanti

Basi strutturali di macchine utensili

Rotoli di backup del mulino rolling

Elementi fissati ad alta resistenza

Protocollo di manipolazione del materiale:

Requisiti di sollevamento:

Minimo 4- Sistema di sollevamento punti

Le barre di spargitori obbligatorie

Angolo di imbracatura massima: 60 gradi dall'orizzontale

Capacità di sollevamento: fattore di sicurezza di 3: 1

Condizioni di stoccaggio:

Conservazione di stoccaggio interno

Supporto a intervalli minimi di 300 mm

Limitazione dell'altezza di impilamento: 1,5 m massimo

Evita il contatto diretto con metalli diversi

Trasporto:

Sicuro

Materiali di smorzamento delle vibrazioni

Protezione da bordo obbligatorio

Protezione dell'umidità durante il transito

Preparazione di lavorazione:

Stabilizzazione della temperatura: minimo 24 ore

Alleviamento dello stress raccomandato prima della lavorazione critica

Piano di rimozione del materiale sequenziale

Regolazione della forza di serraggio progressiva

11. considerazioni di progettazione per sezioni ultra-spesso

Fattori di progettazione strutturale:

Ottimizzazione del modulo della sezione:

Utilizzare il vantaggio completo di spessore per piegare la resistenza

Prestazioni equivalenti a I-Beam con peso ridotto

Prendi in considerazione le strutture Web interne in sezioni molto spesse

Selezione di fissaggio:

Distanza del bordo minimo: 2 × diametro del bullone

Impegno del filo consigliato: 1,5 × diametro del bullone

Specifiche di coppia: 65-75% dei valori di acciaio standard

Utilizzo della resistenza del cuscinetto fino a 480 MPa

Gestione termica:

Consenti un'espansione termica di 2,36 mm per metro per 100 gradi

Progettare giunti di espansione per strutture di grandi dimensioni

Prendi in considerazione i gradienti termici durante la saldatura

Caricamento dinamico:

Limite di resistenza alla fatica circa 100 MPa

Applicare i fattori di concentrazione dello stress in fase di progettazione

Scatto per le superfici critiche di affaticamento

Strategie di riduzione del peso:

Fresatura tascabile di aree non critiche

Distribuzione dello spessore selettivo

Strutture ibride con elementi compositi

Ottimizzazione della topologia per

Etichetta sexy: 6061 piastra di forgiatura in alluminio ultra spesso, cinese 6061 produttori di piastre di forgiatura ultra spessa, fornitori, fabbrica, piastra di forgiatura in alluminio

5052 barra di alluminio di grande diametro

5052 barra di alluminio di grande diametro Piccolo in lega di alluminio muoiono i forgiamenti

Piccolo in lega di alluminio muoiono i forgiamenti 5083 piastra di forgiatura in alluminio ultra-spessore

5083 piastra di forgiatura in alluminio ultra-spessore 7075 piastra di forgiatura in alluminio aerospaziale...

7075 piastra di forgiatura in alluminio aerospaziale... Piastra forgiata in lega di alluminio 5052

Piastra forgiata in lega di alluminio 5052 7050 piastra di forgiatura in lega di alluminio ultr...

7050 piastra di forgiatura in lega di alluminio ultr...

Invia la tua richiesta