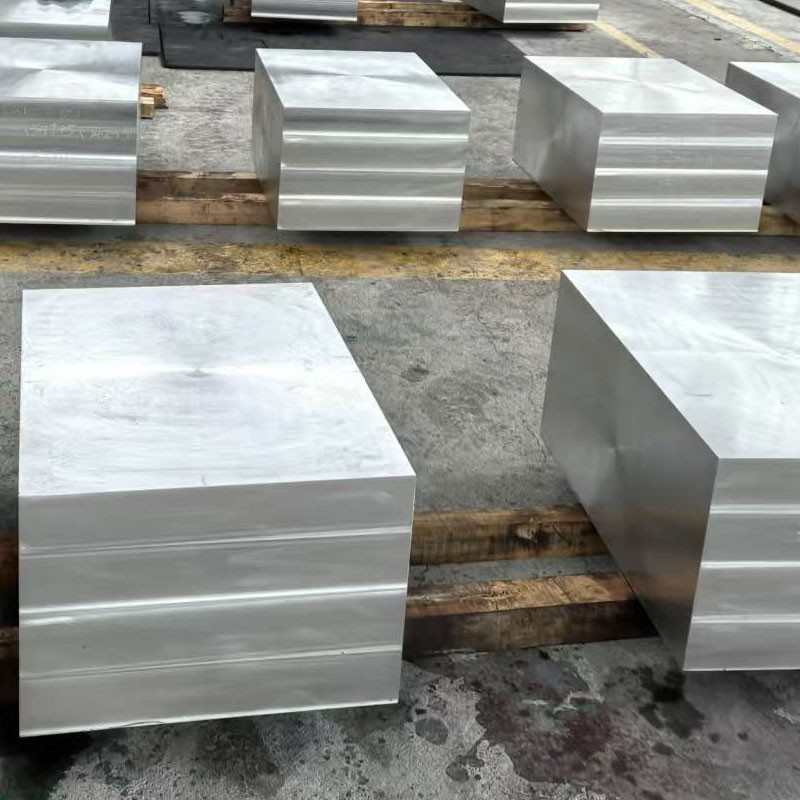

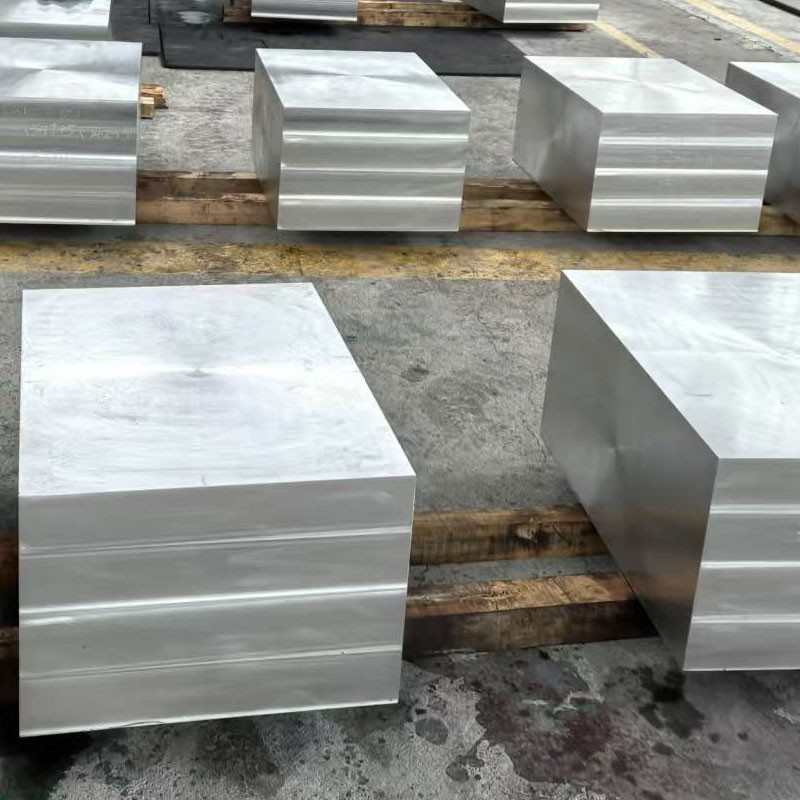

7050 piastra di forgiatura in lega di alluminio ultra duro

7050 Lassa forgiata in lega di alluminio Ultra hard ha una posizione insostituibile in campi ad alte prestazioni a causa dei suoi vantaggi di alta resistenza, leggera, eccellente resistenza alla corrosione, buona processabilità e plasticità e ampie aree di applicazione . 7050 ALUMINUM ALUMINUM APPARI corrosione e corrosione dello stress cracking .

1. composizione materiale e processo di produzione

7050 lega di alluminio (AMS 4050, ASTM B247) rappresenta una lega avanzata di al-Zn-MG-Cu di livello aerospaziale ingegnerizzato per una tolleranza al danno superiore e un eccezionale rapporto di forza-peso {{9} ...

Chimica in lega:

Zinco (zn): 5.7-6.7% (elemento di rafforzamento primario)

Copper (Cu): 2.0-2.6% (indurimento delle precipitazioni)

Magnesio (mg): 1.9-2.6% (rafforzamento dei precipitati)

Zirconio (zr): 0.08-0.15% (controllo della struttura del grano)

Materiale di base:

Alluminio (AL): maggiore o uguale all'87,3% (saldo)

Impurità controllate:

Iron (Fe): meno o uguale allo 0,15% max

Silicio (SI): meno o uguale allo 0,12% max

Manganese (MN): meno o uguale allo 0,10% max

Titanio (TI): meno o uguale allo 0,06% max

Chromium (CR): meno o uguale allo 0,04% max

Sequenza di produzione di forgiatura premium:

Casting lingotto: processo proprietario a basso idrogeno, decorato

Omogeneizzazione: 470-490 grado per 24-36 ore (rampa controllata da computer)

Scaling di superficie: minimo 10 mm per superficie per eliminare la segregazione

Preparazione preformante: applicazione di rivestimento protettivo

Forgiatura multidirezionale:

Deformazione iniziale: 400-425 grado

Pass intermedi: 375-395 grado

Deformazione finale: 350-370 grado

Rapporto di deformazione minima: 4: 1

Ricottura post-folle: 413 gradi per 4-8 ore (equalizzazione dello stress)

Macchinatura di precisione: preparazione superficiale per il trattamento termico

Soluzione Trattamento termico: 475-485 grado per il tempo dipendente dallo spessore

Controlled Quenching: High-velocity polymer quench (>100 gradi /sec)

Trattamento criogenico: stabilizzazione del grado opzionale -75 (24 ore)

Invecchiamento a più stadi:

T7451: 120 gradi /8hr + 175 gradi /8hr

T7651: 120 gradi /6hr + 165 gradi /24hr

Tracciabilità al materiale completo con monitoraggio del processo digitale durante la produzione .

2. Proprietà meccaniche della piastra forgiata Ultra-Hard 7050

|

Proprietà |

Minimo |

Tipico |

Standard di prova |

Vantaggio delle prestazioni |

|

Ultimata resistenza alla trazione |

510 MPA |

540-570 MPA |

ASTM E8/E8M |

15% superiore a 7075- T6 |

|

Resistenza alla snervamento (0,2%) |

455 MPA |

480-510 MPA |

ASTM E8/E8M |

Capacità di carico aerospaziale superiore |

|

Allungamento (2 pollici) |

8% |

10-13% |

ASTM E8/E8M |

Migliore tolleranza al danno rispetto a 7075 |

|

Frattura Strumenti (K₁C) |

30 mPa√m |

33-38 mpa√m |

ASTM E399 |

Miglioramento del 25% su 7075- T6 |

|

Forza di taglio |

305 MPA |

320-345 MPA |

ASTM B769 |

Prestazioni articolari migliorate |

|

Resistenza al cuscinetto (e/d =2.0) |

785 MPA |

800-850 MPA |

ASTM E238 |

Capacità di fissaggio eccezionale |

|

Forza a fatica (10⁷) |

145 MPA |

160-180 MPA |

ASTM E466 |

Resistenza al carico ciclico superiore |

|

Durezza (Brinell) |

140 hb |

150-165 hb |

ASTM E10 |

Resistenza all'usura migliorata |

|

Resa di compressione |

470 MPA |

490-520 MPA |

ASTM E9 |

Critico per le strutture di compressione |

Performance di direzionalità:

Rapporto di resistenza a trazione lt: 1.05-1.08

Rapporto di resistenza a trazione L/St: 1.07-1.12

Rapporto di resistenza a trazione L/45 gradi: 1.02-1.06

Variazione della proprietà core a superficie:<5% in thickness up to 150mm

3. ingegneria microstrutturale per prestazioni ultra-dure

Controllo termomeccanico di precisione:

Gestione della struttura del grano:

Morfologia del grano non automatico, fibroso

Rapporto di pancaking controllato: 5: 1 a 8: 1

Conservazione della sottostruttura stabilizzata con ZR

Ingegneria precipitata:

η '(mgzn₂) Rafforzamento primario

η (mgzn₂) controllato in modo eccessivo

T (al₂mg₃zn₃) distribuzione di fase

S (al₂cumg) minimizzazione della fase

Controllo del tasso di spegnimento:

Critical cooling rate: >100 gradi /sec in superficie

Core cooling rate: >60 gradi /sec minimo

Riduzione dello stress residuo attraverso il polimero Quechant

Cinetica dell'invecchiamento a più stadi:

Fase di nucleazione: 120 gradi /6-8 HR (formazione della zona GP)

Fase di crescita: 165-175 gradi /8-24 hr (η 'precipitazione)

Caratteristiche microstrutturali:

Grana dimensione: ASTM 8-10 (15-30 μm)

Dispersoide size: 50-100 nm (al₃zr)

Precipitate Density: >10^17/cm³

Frazione ricristallizzata:<5% maximum

Texture: forte ottone {011}<211>componente

Valutazione dell'inclusione: meno o uguale a 0,3 per ASTM E45

Contenuto vuoto:<0.1% volumetric

4. Specifiche dimensionali e tolleranze

|

Parametro |

Gamma standard |

Tolleranza aerospaziale |

Tolleranza commerciale |

|

Spessore |

20-250 mm |

± 0,5 mm o ± 1%* |

± 1,5 mm o ± 2%* |

|

Larghezza |

{} mm |

± 2 mm |

± 5 mm |

|

Lunghezza |

2000-10000 mm |

+10/-0 mm |

+20/-0 mm |

|

Planarità |

N/A |

0,1% della lunghezza |

0,2% della lunghezza |

|

Rugosità superficiale |

N/A |

3,2 μm RA MAX |

6,3 μm RA MAX |

|

Bordo di rettilineità |

N/A |

1 mm per metro |

3 mm per metro |

|

Parallelismo |

N/A |

0,5% di spessore |

1,0% di spessore |

*Qualunque sia più grande

Opzioni di elaborazione speciali:

Forgia di forma netta vicino: indennità di lavorazione ridotta

Pre-lavorazione del contorno: indennità di stock minima da 15 mm

Sollievo da stress: pre-lavorazione equalizzazione dello stress

Ispezione ad ultrasuoni: test volumetrici al 100% per AMS 2154

Densità: 2,83 g/cm³ (± 0,02)

Formula di peso: spessore (mm) × larghezza (m) × lunghezza (m) × 2.83=peso (kg)

5. trattamento termico e ottimizzazione delle prestazioni

|

Designazione del temperamento |

Dettagli del processo |

Proprietà ottimizzate |

Applicazioni target |

|

T7451 |

SOLUZIONE TRATTACCHIO CALORE, ELTRATTO CONTROLLETO (1.5-3%), Sollievo da stress, Superaged |

La migliore resistenza SCC con alta resistenza |

Strutture aeronautiche primarie |

|

T7651 |

SOLUZIONE TRATTO CALORE, ELTRATTO CONTROLLETO (1.5-3%), sovraag (temperatura di picco più elevata) |

Forza massima con una buona resistenza SCC |

Componenti critici con carico |

|

T7351 |

SOLUZIONE TERRA CALORE, SOLLEGGIO DELLA STRESSSIONE ATTENZIONE, appositamente |

Combinazione ottimale di resistenza/tenacità della frattura |

Strutture di affaticamento-critica |

|

T74 |

SOLUZIONE TERCITARE CALORE, ESPERGAZIONE MULTISTAGIE |

Resistenza SCC massima |

Applicazioni aerospaziali marine/navali |

Parametri di trattamento termico:

Temperatura della soluzione: 475-485 grado

Tempo di immersione: 1 ora per spessore di 25 mm (minimo)

Ritardo di spegnimento:<10 seconds maximum

Medium di quench: concentrazione di polimero 12-18%

Queench Velocity: 3-5 m/sec minimo

Controllo della temperatura dell'invecchiamento: tolleranza a 3 gradi

Archiviazione post-Queench:<8 hours at <20°C before aging

Caratteristiche di risposta materiale:

Invecchiamento naturale: cambiamenti di proprietà significativi entro 48 ore

Invecchiamento artificiale: 90% delle proprietà sviluppate nel primo stadio di invecchiamento

Thermal Stability: Maintains >95% delle proprietà a 100 gradi

Prestazioni criogeniche: aumento della resistenza a temperature sotto zero

Stress Relief: 2-3% Deformazione permanente Consigliata

6. considerazioni di machinabilità e produzione

|

Operazione |

Materiale dell'utensile |

Parametri consigliati |

Considerazioni speciali |

|

Macinazione ad alta velocità |

Carburo premium |

Vc =500-1000 m/min, fz =0.1-0.25 mm |

Scalare la fresatura essenziale |

|

Foro profondo perforazione |

Fed al liquido di raffreddamento in carburo |

Vc =80-150 m/min, fn =0.15-0.35 mm/rev |

Ciclo di beccatura richiesto |

|

Rotazione |

Inserti PCD/CBN |

Vc =600-1200 m/min |

Bordi taglienti affilati vitali |

|

Filo |

Premium HSS-E-PM |

Vc =15-25 m/min |

Preferenziata il rotolamento del filo |

|

Alesatura |

Righers in carburo |

Vc =40-70 m/min |

Tolleranza H7 Ottenere |

|

EDM |

Elettrodi di rame |

Impostazioni a bassa corrente |

Rimozione dello strato di recupero richiesto |

Strategie di ottimizzazione della lavorazione:

Fluidi da taglio: refrigeranti solubili in acqua (ph 8.5-9.5)

Rivestimenti per utensili: Tialn o Diamond Preferred

CHIP Management: ad alta pressione (70+ bar)

Forza di serraggio: moderato (evita la distorsione)

Alimentazione/velocità: approccio alimentato ad alta velocità e moderata

Impegno per gli strumenti: massimo il 60% del diametro del taglio

Strategia di ruvida: lavorazione ad alta efficienza (orlo)

Finitura: tagli di luce ad alta velocità di superficie

7. Sistemi di resistenza e protezione della corrosione

|

Tipo di ambiente |

Valutazione della resistenza |

Metodo di protezione |

Aspettativa di prestazione |

|

Atmosfera industriale |

Moderare |

Anodizzante + primer/topcoat |

10+ anni con manutenzione |

|

Ambiente marino |

Cattivo |

Primer anodizzante + cromati + topcoat |

5-8 anni con manutenzione |

|

Alta umidità |

Giusto |

Anodizzante tipo II o III |

3-5 anni senza topcoat |

|

Esposizione chimica |

Giusto |

Conversione chimica + anodizzazione sigillata |

Dipendente dall'applicazione |

|

Corrosione da stress |

Buono (T7 Tempers) |

Operazione + Compressione della superficie |

Miglioramento significativo oltre 7075 |

|

Esfoliazione |

Buono (T7 Tempers) |

Trattamento termico adeguato |

Excoting di EA o meglio |

Opzioni di trattamento superficiale:

Anodizzante:

Tipo II (solforico): 10-25 μm

Tipo III (hard): 25-75 μm

Sulphuric a film sottile: 3-8 μm

Tarfuric tartarico: 5-15 μm

Rivestimenti di conversione:

Cromato per mil-dtl -5541 classe 1a

Pretrattamento del cromo trivalente

Tecnologia sol-gel

Sistemi di verniciatura:

Primer epossidico ad alto contenuto di solidi

Topcoat poliuretano

Rivestimenti per l'erosione della pioggia

Primer di anticorrosione speciali

Miglioramento della superficie meccanica:

Shot peenening (0.008-0.012 un'intensità)

Shock laser Peingening

Brunire

8. Proprietà fisiche per la progettazione ingegneristica

|

Proprietà |

Valore |

Significato di progettazione |

|

Densità |

2,83 g/cm³ |

Strutture critiche di peso |

|

Gamma di fusione |

490-630 grado |

Limitazioni di saldatura/trattamento termico |

|

Conducibilità termica |

153-167 W/m·K |

Capacità di dissipazione del calore |

|

Conducibilità elettrica |

35-40% IACS |

Applicazioni di schermatura EMI |

|

Calore specifico |

860 j/kg · k |

Calcoli di massa termica |

|

Espansione termica (CTE) |

23.5 ×10⁻⁶/K |

Previsione dello stress termico |

|

Il modulo di Young |

71.7 GPA |

Rigidità strutturale |

|

Il rapporto di Poisson |

0.33 |

Modellazione di elasticità |

|

Tasso di crescita della crack di fatica |

da/dn=3 × 10⁻⁹ (Δk) ³ · ⁵ |

Progettazione di tolleranza ai danni |

|

Frattura Energia (G₁C) |

28-32 kj/m² |

Valutazione della resistenza all'impatto |

9. Protocolli di garanzia e test di qualitàopzione

Regime di ispezione obbligatoria:

Composizione chimica:

Spettroscopia di emissione ottica

Verifica di tutti i principali elementi e impurità

Test meccanici:

Test di trazione completo (L, LT, ST Istruzioni)

Test di resistenza alla frattura K₁c

Sondaggio sulla durezza (minimo della griglia da 25 mm)

Test non distruttivi:

Ispezione ultrasonica per AMS-STD -2154 Classe A

Ispezione penetrante di superfici critiche

Test di corrente elevatore (opzionale)

Analisi microstrutturale:

Dimensione del grano e morfologia

Valutazione della ricristallizzazione

Valutazione dell'inclusione per ASTM E45

Test di produzione:

Verifica dei parametri del trattamento termico

Estinguere i test di sensibilità

Mappatura della conducibilità elettrica

Documentazione di certificazione:

Material Test Report (MTR) per EN 10204 3.1/3.2

Certificazione di analisi chimica

Certificazione delle proprietà meccaniche

Registri del grafico del trattamento termico

NDT riporta i criteri di accettazione

Documentazione di verifica del temperamento

Parametri di controllo del processo

Riepilogo dei dati del processo statistico

Informazioni sulla tracciabilità del lotto

10. Vantaggi delle applicazioni e delle prestazioni

Applicazioni aerospaziali primarie:

Strutture della paratia

Spar di ali e strutture di trasporto

Componenti del carrello di atterraggio

Cornici di fusoliera e longons

Membri strutturali a sezione spessa

Skin ala superiore

Raccordi ad alto carico

Strutture missilistiche

Hardware di backup strutturale

Raccordi di connessione critici

Vantaggi delle prestazioni vs . 7075:

10-15% maggiore di resistenza alla trazione

20-25% migliorato la tenacità della frattura

Resistenza alla corrosione dello stress superiore

Resistenza alla corrosione esfoliativa migliorata

Migliore resistenza alla crescita della crepa da fatica

Miglioramento della tolleranza al danno

Maggiore residenza residua dopo impatto

Migliore stabilità termica

Machinabilità superiore in sezioni spesse

Proprietà potenziate a spessore

11. Requisiti di archiviazione e gestioneDescrizione dei prodotti

Protocollo di manipolazione del materiale:

Ambiente di archiviazione:

Temperatura: 15-25 grado

Umidità:<65% RH

Protezione dalle precipitazioni

Isolamento dai prodotti in acciaio

Linee guida per il sollevamento:

Sollevamento multi-punto con barre di spargitore

Imbragature non metalliche

Etichetta sexy: 7050 piastra di forgiatura in lega di alluminio Ultra Hard, Cina 7050 produttori di piastre di forgiatura in lega di alluminio ultra duro, piastra di forgiatura in alluminio, 6061 piastra di forgiatura in alluminio ultra spesso, 7050 piastra di forgiatura in lega di alluminio ultra duro

Invia la tua richiesta